فرض کنید با یک فضای ذخیرهسازی آشفته و فاقد ساختار مواجه هستید که در آن، پرسنل زمان قابل توجهی را صرف یافتن اقلام مورد نیاز میکنند. این شرایط نه تنها موجب تحمیل هزینههای عملیاتی قابل توجه میشود، بلکه به طور محسوسی بر نرخ چرخه عملیات تأثیر منفی میگذارد. پیادهسازی یک طرح انبار اصولی و مهندسیشده قادر است این چرخه ناکارآمد را مختل نموده و سطح بهرهوری را ارتقاء بخشد. در حقیقت، استقرار یک انبار بهینهشده به عنوان ستون فقرات زنجیره تأمین سازمان عمل میکند که با ایجاد جریانهای کاری روان و حداقلسازی تبادلات غیرضروری، نقش تعیینکنندهای در بهبود کارایی و افزایش حاشیه سود ایفا مینماید.

اگر به این موضوع علاقه دارید، قیمت هر متر قفسه فروشگاهی را از دست ندهید.

از جمله اصول کلیدی در طراحی انبار مدرن میتوان به بهرهبرداری حداکثری از حجم عمودی، طراحی مسیرهای جریان مواد بر پایه اصول مهندسی صنایع و رعایت پروتکلهای ایمنی و ارگونومی اشاره کرد. به عنوان نمونه، طراحی انبار صنعتی مستلزم بکارگیری تجهیزاتی نظیر سیستمهای قفسهبندی سازگار با مشخصات کالا، راهحلهای کنترل هوشمند و پوشش کف با مقاومت مناسب است تا حداکثر بهرهوری از فضای فیزیکی محقق گردد. افزون بر این، پژوهشها حاکی از آن است که ارتقای انبار سنتی به یک انبار هوشمند از طریق فناوریهایی مانند شناسایی با امواج رادیویی (RFID) یا سیستمهای نرمافزاری مدیریت انبار (WMS) میتواند نرخ خطای عملیاتی را کاهش داده و سرعت پردازش سفارشات را به شکل چشمگیری افزایش دهد. به بیان دیگر، راهنمای تخصصی طراحی انبار، این دستورالعملها را در قالب ارزیابیهای میدانی و نمونههای اجرایی ارائه مینماید تا بستری برای بهینهسازی ساختار انبار شما فراهم آید.

راهنمای جامع طراحی انبار (گامبهگام)

طراحی سامانههای انبارداری به عنوان یک گام بنیادین در فرآیند بهینهسازی عملکرد لجستیک و مدیریت زنجیره تأمین شناخته میشود. مبانی مهندسی در طراحی و استقرار یک انبار، شامل رعایت استانداردهای فضای داخلی، محاسبات دقیق سطح اشغال، ملاحظات ایمنی و حفاظتی، پارامترهای محیطی خارجی، طراحی مسیرهای جریان نیروی انسانی و همچنین آرایش بهینه سازههای قفسهبندی میگردد. در مقام اجرا، یک طرح استاندارد و عملیاتی میبایست منطبق بر الزامات اختصاصی واحد تجاری و خصوصیات فنی کالاها تدوین شود تا حداکثر کارایی عملیاتی و سطح ایمنی مورد انتظار محقق گردد.

1.چگونه نیازهای انبار خود را به درستی تحلیل کنیم؟

در فرآیند طراحی یک انبار بر مبنای اصول مهندسی لجستیک، نخستین گام، تحلیل جامع و دقیق الزامات عملیاتی آن میباشد. این ارزیابی میبایست پارامترهایی همچون حجم فیزیکی و تنوع اقلام، ماهیت کالاها، الگوهای رفتاری تقاضا و نوسانات فصلی را مورد سنجش قرار دهد. بهعنوان نمونه، در صورت نگهداری محصولات غذایی یا دارویی، استقرار سیستمهای کنترل دما و رطوبت یک ضرورت اجتنابناپذیر است؛ حال آنکه برای بسیاری از مواد اولیه صنعتی، چنین ملزوماتی ممکن است وجود نداشته باشد. خروجی این مرحله از تحلیل، تعیین مشخصات فنی مورد نیاز از جمله ابعاد فضای فیزیکی، پلان کلی و تجهیزات تخصصی انبار است، تا از همسویی طراحی با اهداف کسبوکار و ارتقای بهرهوری در زنجیره تأمین اطمینان حاصل گردد.

در گام بعدی، یافتههای تحلیلی میبایست به یک طرح اجرایی (Master Plan) تبدیل شوند. در این فاز، محاسبات دقیق سطح اشغال، تعیین تعداد و ابعاد راهروها، جانمایی بهینه سیستمهای قفسهبندی و همچنین موقعیتیابی ایستگاههای بارگیری و تخلیه، در قالب یک سند یکپارچه تدوین میشود. در این طرح، مسیرهای تردد تجهیزات مکانیزه (مانند لیفتراک) و پرسنل، نقاط با ترافیک جریانی بالا، محل استقرار کالاهای با گردش سریع (Fast-Moving) و نیز نواحی اختصاصی نظیر انبار مواد خطرناک یا اقلام با ارزش بالا، به صورت شماتیک و دقیق مشخص میگردد.

اجرای طراحی انبار با این سطح از دقت مهندسی، صرفاً به معنای ایجاد یک فضای ذخیرهسازی متعارف نخواهد بود، بلکه نتیجه آن استقرار یک سیستم پویا است که فرآیندهای ورود، ذخیرهسازی و صدور کالا را با حداقل اتلاف زمانی و انرژی به انجام میرساند و در بلندمدت، موجب کاهش معنادار هزینههای عملیاتی انبارداری میشود.

2. بهترین مکان برای راه اندازی انبار کجاست؟

انتخاب موقعیت مکانی بهینه برای احداث انبار، از حیاتیترین تصمیمات استراتژیک در حوزه لجستیک و مدیریت زنجیره تأمین به شمار میآید. مجاورت با بازارهای هدف و مراکز مصرف، دسترسی مطلوب به شبکههای ارتباطی زمینی، ریلی یا دریایی و نیز برخورداری از زیرساختهای اساسی نظیر تأمین پایدار انرژی و ارتباطات دیجیتال، از پارامترهای تعیینکننده در این فرآیند محسوب میگردند. تعیین نادرست محل استقرار انبار میتواند منجر به تورم هزینههای حملونقل و کاهش کارایی کلی زنجیره گردد؛ لذا رعایت اصول مهندسی طراحی انبار در مرحله مکانیابی، ضامن تحقق اهداف اقتصادی و بهبود شاخص سرعت در تحویل کالا خواهد بود.

همچنین، ملاحظات حقوقی ناحیه، هزینههای تملک یا اجاره و قابلیت توسعه فضای فیزیکی در افق بلندمدت میبایست در تحلیلهای اولیه لحاظ شوند. بسیاری از سازمانهای پیشرو، به منظور شناسایی بهینهترین موقعیت برای احداث انبار، از سامانههای اطلاعات جغرافیایی (GIS) و نقشههای حرارتی تحلیلگر استفاده مینمایند تا توازنی میان شاخصهای دسترسی، هزینه و امنیت عملیاتی برقرار سازند. در نهایت، ارزیابی این مؤلفهها در چارچوب اصول مهندسی طراحی انبار و استانداردهای روز صنعت، منجر به خلق فضایی کارآمد و آیندهنگر میگردد که هم پاسخگوی نیازهای جاری است و هم از ظرفیت توسعه پذیری در بازههای زمانی آتی برخوردار میباشد.

3.چه اصولی را در طراحی نقشه و چیدمان انبار رعایت کنیم؟

پس از مرحله ارزیابی و آنالیز الزامات، فرآیند طراحی پلان و آرایش فضایی انبار آغاز میگردد. طراحی پلان و جانمایی انبار میبایست با هدف بهینهسازی حداکثری بهرهوری، ایمنی و استفاده کارآمد از فضای در دسترس صورت پذیرد. بهطور نمونه، الگوی چیدمان را میتوان متناسب با ماهیت و مشخصات کالاها تعیین نمود؛ چیدمان به شیوه ردیفی (Row Layout)، دسترسی سریع و آسان به اقلام را تسهیل مینماید، در حالی که چیدمان بلوکی (Block Stacking) جهت ذخیرهسازی گروهی کالاهای همسان در یک ناحیه مشخص کاربرد دارد. بهکارگیری قفسهبندی پالترک (Pallet Racking) نیز امکان استفاده بهینه از فضای عمودی و افزایش ظرفیت ذخیرهسازی را فراهم میآورد.

همچنین میبایست فواصل و معابر کافی بین ردیفهای قفسهها برای تردد ایمن لیفتراک و پرسنل تعبیه گردد تا جابهجایی مواد و کالاها بدون ایجاد اختلال و گلوگاه انجام شود. در این مرحله، استقرار سیستمهای مدیریت انبار (WMS) و بهکارگیری فناوریهای شناسایی مانند بارکد و RFID نیز از اهمیت بالایی برخوردار است که امکان رهگیری دقیق موجودیها و کاهش خطاهای عملیاتی را فراهم میسازد. در نهایت، طراحی انبار باید از قابلیت انعطاف و مقیاسپذیری برخوردار باشد تا در صورت تغییر در نیازهای عملیاتی یا افزایش حجم موجودی، امکان توسعه و بازآرایی فضایی به سهولت میسر گردد. ما در قفسه آنلاین کلیه مراحل طراحی پلان و چیدمان انبار و همچنین ارائه خدمات مشاوره تخصصی برای راهاندازی انبار شما را مطابق با استانداردهای روز و بهصورت کاملاً تخصصی انجام میدهیم.

4.نکات اجرای قفسهبندی حرفهای در انبار چیست؟

پس از تدوین پلان اصلی، مرحله بعدی شامل جانمایی قفسهها و تفکیک دقیق نواحی ذخیرهسازی میباشد. آرایش قفسههای انبار میبایست مبتنی بر مشخصات فنی کالاها صورت پذیرد؛ بهعنوان نمونه، اجسام با وزن بالا بر روی قفسههای پالترک و اقلام سبکوزن در قفسههای متناسب استقرار مییابند. ابعاد فاصله بین قفسهها و عرض راهروها از پارامترهای حیاتی محسوب میشوند؛ در قیاس انبار با یک شهر، راهروها در حکم شریانهای ارتباطی هستند که میبایست از پهناوری کافی برخوردار باشند تا امکان تردد روان لیفتراکها و پرسنل فراهم گردد.

همچنین، رعایت پروتکلهای نصب قفسهها و ملاحظات ایمنی مرتبط امری ضروری است؛ برای نمونه، اطمینان از انطباق با استانداردهای ملی (نظیر ISIRI 18840 یا SEMA) در حفظ یکپارچگی سازه مؤثر است. بهموازات آن، بایستی از مواد اولیه و اتصالات با کیفیت مطلوب بهره گرفت تا در شرایط بارگذاری اضافی یا ضربات ناگهانی، قفسهها از مقاومت ساختاری لازم برخوردار باشند. انتخاب اجزای قفسه (از قبیل تیرهای افقی و ستونهای عمودی) و نیز ماشینآلات جابهجایی باید متناسب با تناژ و ابعاد کالاها انجام شود؛ بهعنوان مثال برای محمولههای سنگین از قفسهبندی و لیفتراکهای رده سنگین استفاده میگردد. رعایت این اصول میتواند از وقوع حوادث و خسارات به کالاها پیشگیری نماید.

ما در قفسه آنلاین با پشتوانه بیش از ۴ دهه تجربه، مرجع تخصصی فروش قفسههای فلزی و اجرای پروژههای طراحی و راهاندازی انبارهای صنعتی هستیم. در صورت نیاز به انباری ایمن، بهینه و منطبق با استانداردهای روز، هماکنون با شماره 02166825087 تماس حاصل فرمایید.

5.چگونه ایمنی انبار را در طراحی رعایت کنیم؟

رعایت استانداردهای ایمنی از ارکان بنیادین در طراحی و مدیریت انبار محسوب میشود. ضروری است که سازوکارهای حفاظتی و پروتکلهای کنترل ریسک، بهمنظور صیانت از نیروی انسانی و اموال، بهصورت پیشبینانه تدوین و اجرا گردد. از جمله این تمهیدات میتوان به نصب موانع فیزیکی و حفاظهای ایمنی در نواحی پرخطر، استقرار سیستمهای آلارم دهنده و کلیدهای توقف اضطراری جهت کاهش احتمال وقوع حوادث اشاره نمود. همچنین، پیادهسازی سیستمهای اعلام و اطفای حریق، مکانیسمهای کنترل دما و نظارت تصویری تحت شبکه، در کاهش مخاطراتی چون آتشسوزی و سرقت مؤثر خواهد بود.

علاوه بر این، آرایش و جانمایی قفسهبندی میبایست به نحوی طراحی شود که مسیرهای تخلیه و خروج اضطراری کاملاً عاری از هرگونه مانع و به وضوح علامتگذاری شده باشند. در نهایت، برگزاری دورههای آموزشی تخصصی در حوزه ایمنی برای پرسنل، شامل پروتکلهای واکنش به شرایط بحرانی، امری اجتنابناپذیر است. اتخاذ این مجموعه اقدامات، ضمانت عملکرد ایمن و پایدار انبار را حتی در وضعیتهای غیرمترقبه فراهم میآورد.

6.چگونه سیستمهای هوشمند مدیریت انبار (WMS) را پیادهسازی کنیم؟

پس از اتمام مرحله طراحی سختافزاری و زیرساخت انبار، مرحله بعدی استقرار راهکارهای مدیریت هوشمند در این محیط است. پیادهسازی یک سامانه یکپارچه مدیریت انبار (WMS) موجب میگردد فرآیندهای ثبت تراکنشهای ورودی و خروجی کالا، ردیابی لحظهای موجودی و همچنین عملیات جابجایی درونانباری با دقتی بالا و سرعتی بهینه صورت پذیرد. بهطور مشخص، بکارگیری فناوریهای شناسایی مانند بارکد و شناسایی با امواج رادیویی (RFID) در چارچوب سامانه WMS، موجب کاهش خطاهای دستی شده و دادههای مربوط به سطح موجودی را بهصورت بلادرنگ و دقیق در اختیار واحدهای تصمیمگیری قرار میدهد.

برای اطلاعات بیشتر، به مقاله قیمت قفسه فلزی پیچ و مهره ای مراجعه کنید.

اگر سوالاتی دارید، مقاله ادرس کارخانه قفسه فلزی به شما کمک خواهد کرد.

علاوه بر این، ادغام فناوریهای پیشرفتهای همچون رباتیک و اینترنت اشیاء (IoT) قادر است بهطور محسوسی کارایی عملیاتی انبار را ارتقا بخشیده و بخش وسیعی از فرآیندهای انبارداری را به حالت خودکار تبدیل نماید. در نهایت، یکپارچهسازی این سامانههای هوشمند در چرخه مدیریت انبار، منجر به بهینهسازی مصرف فضای ذخیرهسازی، افزایش نرخ بهرهوری عملیاتی و کاهش قابل توجه هزینههای عملیاتی و نگهداری میشود. اجرای گامبهگام این مراحل، در کنار بهرهگیری از فناوریهای روز، دستیابی به یک طرح بهینه و کارآمد برای انبار صنعتی را تضمین خواهد کرد.

اصول حرفه ای طراحی انبار

بهینهسازی فضا در راهاندازی انبار حرفهای

پس از تعیین موقعیت مکانی، مرحله متعاقب در استقرار انبار، تمرکز بر اصول طراحی فضا و بهینهسازی کاربرد آن است. هدف غایی در این فاز، کاهش زمان انتقال مواد، ارتقای ایمنی محیط و حداکثرسازی بازدهی عملیاتی میباشد. طراحی مسیرهای تردد میبایست به گونهای صورت پذیرد که پرسنل و تجهیزات جابهجایی مانند لیفتراکها کمترین چرخشهای زائد را تجربه نموده و دستیابی به هر قلم کالا با سهولت و سرعت مطلوب میسر گردد. یکی از پارامترهای کلیدی در طراحی انبار، رعایت فواصل بهینه بین ردیفهای قفسهبندی و تخصیص راهروهای با ابعاد کافی است؛ چرا که همین مؤلفههای به ظاهر جزئی قادرند نرخ اجرای فرآیندهای انبارداری را به صورت تصاعدی افزایش دهند.

ایمنی و استانداردها در طراحی انبار صنعتی

در کنار معیارهای بهرهوری، ایمنی به عنوان عاملی حیاتی در موفقیت هر طرح انبار صنعتی ایفای نقش میکند. استقرار اقلام سنگین و حجیم در سطوح پایینی قفسهبندی، نصب سیستمهای تهویه مطبوع صنعتی، تأمین روشنایی منطبق بر استانداردهای فنی و تجهیز محیط به ادوات اعلام و اطفای حریق، از جمله تدابیری است که سطح ریسک وقوع حوادث را به میزان قابل توجهی کاهش میدهد. افزون بر این، بهکارگیری قفسههای مرتفع و ماژولار این امکان را فراهم میسازد تا از حداکثر ارتفاع مفید فضای موجود بهرهبرداری شده و ظرفیت ذخیرهسازی به صورت بهینه افزایش یابد. رعایت این چارچوب استاندارد در فرآیند راهاندازی انبار، تضمین میکند که نهتنها کاربری فضا به حداکثر کارایی خود برسد، بلکه خطاهای فرآیندی و مخاطرات ایمنی نیز به حداقل ممکن تقلیل یابد. در نهایت، اجرای دقیق اصول طراحی انبار منجر به ایجاد فضایی کارآمد، ایمن و مقیاسپذیر خواهد شد که توان پاسخگویی به نیازهای کنونی و آتی واحد صنعتی یا تجاری را دارا میباشد.

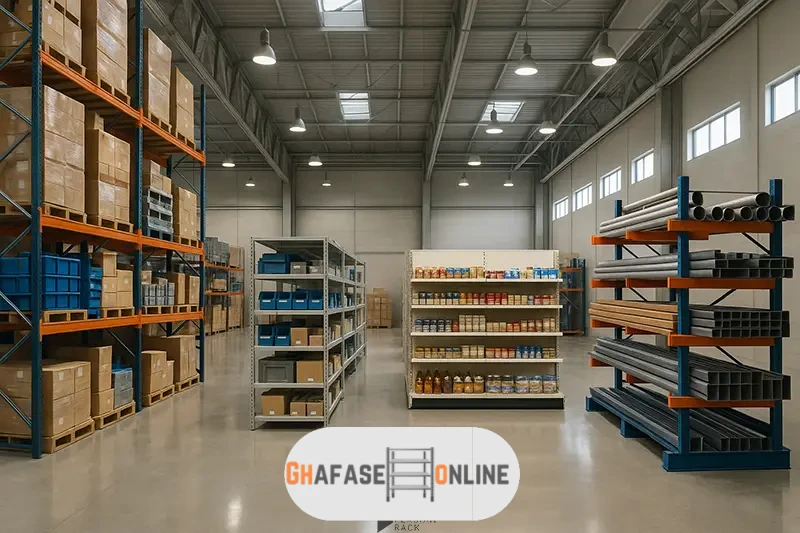

انواع قفسهبندی انبار و کاربردها برای طراحی انبار

یکی از ارکان بنیادین در هر طرحریزی سامانه انبارداری، سامانه قفسهبندی بهینه است. قفسهبندی به مثابه اسکلت سازهای انبار عمل میکند و میبایست متناسب با ماهیت کالا و ابعاد فضای در دسترس، انتخاب گردد. از جمله شاخصترین گونههای سامانههای قفسهبندی در محیط انبار میتوان به موارد ذیل اشاره نمود:

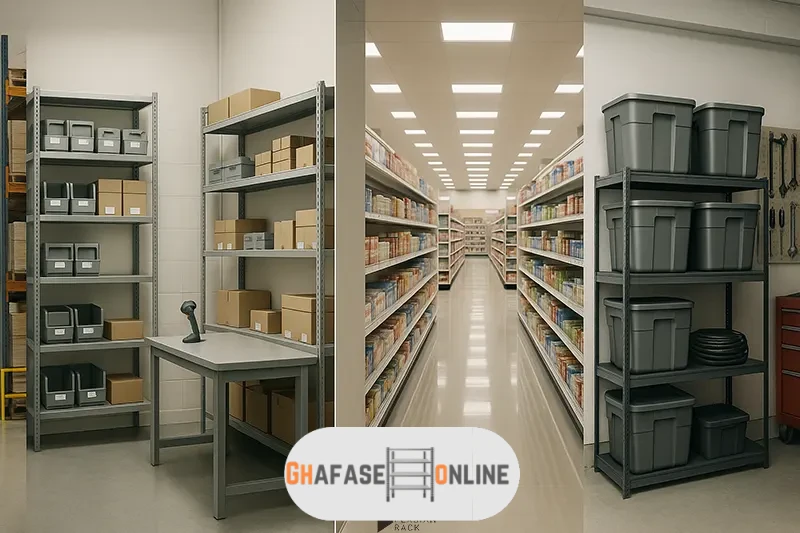

قفسه ایزیراک (Easy Rack)

قفسهبندی ایزیراک بهعنوان یک سیستم ذخیرهسازی نیمهسنگین و نیمهحجیم شناخته میشود. این سیستم در دستهبندی قفسههای راک قرار گرفته و با ویژگیهایی نظیر امکان مونتاژ سریع و بدون نیاز به اتصالات پیچی و همچنین قابلیت تنظیم پویای سطوح طبقهبندی، متمایز میگردد. کاربرد این قفسه در طیف وسیعی از محیطهای صنعتی و تجاری از جمله کارخانجات، انبارها و مراکز توزیع گسترده است. بهکارگیری این سیستم به بهینهسازی فضای ذخیرهسازی و ارتقای کارایی فرآیندهای انبارداری منجر میشود.

در فاز برنامهریزی و طراحی انبار، استفاده بهینه از سیستم ایزیراک موجب افزایش تراکم ذخیرهسازی کالا در واحد سطح شده و ضمن حفظ ایمنی، مسیرهای تردد لیفتراک و پرسنل را بهصورت شفاف سازماندهی میکند. این ساختار قفسهبندی، چه در انبارهای بزرگ صنعتی و چه در فضاهای محدود، امکان ایجاد راهروهای منظم، تفکیک منطقی اقلام و دسترسی سریع و کارآمد به سفارشات را فراهم میآورد.

در پروژههای احداث انبار، مهندسان با در نظرگیری پارامترهایی نظیر ابعاد سالن، ارتفاع مؤثر و مشخصات پالت مورد استفاده، میتوانند تعداد ردیفها و دهانههای قفسههای ایزیراک را مطابق با استانداردهای جهانی انبارداری طراحی نمایند. این رویکرد منجر به حفظ تعادل بین حداکثرسازی ظرفیت ذخیرهسازی و حفظ چابکی عملیات میگردد. نتیجه نهایی، طراحی یک انبار اصولی است که در آن میزان گمشدگی اقلام کاهش یافته، زمان بازیابی کالا به حداقل میرسد و مدیریت انبار در هر لحظه تصویر دقیقی از وضعیت موجودیها در اختیار خواهد داشت.

قفسه سنگین (Heavy Duty/Pallet Rack)

این سازههای ذخیرهسازی جهت نگهداری کالاهای با وزن و ابعاد قابلتوجه طراحی و مهندسی شدهاند. قفسههای مذکور از قابلیت تحمل بارهای سنگین برخوردار بوده و عمدتاً در فضاهای انبارداری صنعتی مورد استفاده قرار میگیرند. بهعنوان نمونه، جهت انباشت پالتهای بزرگمقیاس یا مواد اولیه با چگالی بالا، از این نوع قفسهبندیهای فلزی سنگین بهرهگیری میشود تا بهینهترین بهرهبرداری از ارتفاع و مساحت موجود محقق گردد. قفسههای فلزی سنگین از استحکام ساختاری ممتازی برخوردارند؛ بر اساس مستندات فنی معتبر، این سازهها در صورت دارا بودن پوششهای محافظ مناسب قادر به تحمل بارهایی به وزن چندین صد کیلوگرم بوده و حتی در شرایط محیطی با رطوبت بالا نیز پایداری خود را حفظ میکنند.

در فرآیند طراحی پلان انبار و چیدمان فضای کارخانه، بهکارگیری قفسهبندی فلزی سنگین، معادل تمرکز بر دو اصل ایمنی ساختاری و حداکثرسازی بهرهوری فضایی است. این قفسهها در برابر فشارهای ناشی از بار پالتها و ضربات متداول در محیطهای انباری مقاومت بالایی از خود نشان میدهند و در صورت محاسبه دقیق ظرفیت مجاز هر طبقه، احتمال وقوع پدیدههایی مانند خمش اجزاء یا ریزش بار به حداقل میرسد. قابلیت استقرار چندین سطح بارگذاری بر روی یکدیگر، امکان استفاده کارآمد از ارتفاع سالن را فراهم نموده و بدون نیاز به افزایش سطح اشغال، ظرفیت ذخیرهسازی را بهطور چشمگیری ارتقا میدهد. بدینجهت، در غالب پروژههای طراحی انبارهای صنعتی، سیستم قفسهبندی فلزی سنگین و نیز نصب قفسههای راک بهعنوان هسته مرکزی سیستم انبارداری در نظر گرفته میشود.

قفسه فروشگاهی

این سازههای قفسهای جهت بهکارگیری در انبارهای وابسته به فروشگاههای زنجیرهای و سوپرمارکتها طراحی و مهندسی شدهاند. معماری آنها عموماً بر پایهی ساختاری سبکوزن و ماژولار استوار است که امکان تنظیم ارتفاع و فاصلهی طبقات را متناسب با ابعاد و حجم کالاهای ذخیرهشونده فراهم میسازد. از مهمترین ویژگیهای این سیستمهای انبارداری میتوان به قابلیت دسترسی بهینه و جذابیت ارگونومیک اشاره نمود که موجب تسهیل در چیدمان و بازیابی کالا در محیطهای انبار فروشگاهی میگردد. طراحی این قفسهها به گونهای است که امکان استقرار محصولات با گردش بالا و تقاضای فراوان در سطوح دیدرسانی و دسترسی آسان را مهیا میسازد تا فرآیند تکمیل موجودی قفسههای فروشگاهی با سرعت و کارایی بیشتری انجام پذیرد.

در فرآیند برنامهریزی و طراحی فضای انبار فروشگاهی، بهکارگیری این قفسهها موجب میشود تا کالاها بر مبنای شاخصهایی نظیر نرخ مصرف و اولویتهای فروش، ساماندهی شوند و در نتیجه مسیر تأمین و جایگزینی کالا در سالن فروش کوتاهتر گردد. استفاده از سیستم قفسهبندی استاندارد در انبار فروشگاهها و سوپرمارکتها علاوه بر بهینهسازی بهرهوری از فضای موجود، موجب کاهش خطاهای عملیاتی در جابجایی و نیز کاهش موارد گمشدگی اقلام میشود. حاصل این رویکرد، ایجاد یک انبار فروشگاهی سازمانیافته و پویا است که عملیات پشتیبانی و لجستیک داخلی فروشگاه را سادهسازی و کاملاً قابل کنترل مینماید.

قفسه انباری (بایگانی)

این قفسهبندی فلزی، گزینهای ایدهآل برای فضاهای ذخیرهسازی محدود نظیر انبارهای مسکونی یا کارگاههای سبکصنعت محسوب میشود. از ویژگیهای بارز این سیستم، طراحی کمحجم و امکان پیکربندی ماژولار آن است. در معماری ذخیرهسازی فضاهای کوچک خانگی و کارگاهی، این سازهها بهطور متداول جهت سازماندهی تجهیزات، اقلام غذایی و اسباب ادواری بهکار میروند تا امکان دسترسی سامانیافته فراهم گردد. بر پایه اصول مهندسی ذخیرهسازی، فرآیند طراحی یک انبار خانگی بهینه با شناسایی دقیق نیازها آغاز شده و متعاقباً فضا به زونهای عملکردی مجزا مانند بخش ابزار، مواد مصرفی و لوازم فصلی تفکیک میگردد. این رویکرد، دسترسی پویا و کارآمد به اقلام موردنیاز را در هر لحظه تضمین میکند.

قفسه متحرک (Mobile Rack)

این سازهها بر روی شاسیهای ریلی یا سکوهای چرخدار مستقر شده و قابلیت انتقال آسان آنها، سطح بهرهوری فضای ذخیرهسازی را ارتقا میدهد. در محیطهای انباری با محدودیت مساحت، بهکارگیری قفسههای متحرک میتواند ظرفیت انباشت را در مقایسه با سیستمهای ایستا افزایش دهد؛ اگرچه هزینههای استقرار و تعمیرات این چیدمانها عموماً بالاتر میباشد.

در نتیجه، در فرآیند طراحی انبارهای متراژ پایین و فشرده، قفسه متحرک عمدتاً به عنوان بهینهترین گزینه مطرح میگردد؛ زیرا توازنی میان حجم ذخیرهسازی بالا و اشغال فضای حداقلی برقرار میسازد. با طراحی مهندسیشده مسیرهای حرکتی ریلها و رعایت ملاحظات ایمنی، امکان دسترسی به طبقات مختلف حفظ شده و در عین حال، با حذف راهروهای مازاد، هر واحد سطح انبار به حداکثر کارایی خود دست مییابد.

قفسه بازویی (Cantilever Rack)

این سازههای ذخیرهسازی فاقد ستونهای عمودی در نما بوده و از بازوهای افقی متوالی تشکیل شدهاند. قفسههای بازویی جهت انباشت و نگهداری مواد با اشکال هندسی نامتعارف یا ابعاد طویل نظیر لولهها، مقاطع چوبی یا ورقهای فلزی کاربرد بهینه دارند. در انبارهای صنعتی و ساختمانی، این سیستم به دلیل فراهم آوردن دسترسی سریع و بدون ایجاد مانع فیزیکی به محمولهها، مورد استفاده گستردهای قرار میگیرد.

انتخاب گونه سیستم قفسهبندی مستقیماً با اصول مهندسی طراحی انبار مرتبط است. همانگونه که متخصصان این حوزه تأکید دارند، پارامترهایی نظیر ماهیت فیزیکی کالا، وزن مخصوص و حجم اشغالی، دوره نگهداری و حتی ابعاد فضای انبار بر تعیین نهایی ساختار قفسهبندی تأثیرگذار هستند. رعایت اصول طراحی انبار در جانمایی قفسهها (به منظور حذف ترددهای زائد) و نیز تخصیص کالاهای با گردش بالا به مناطق با دسترسی آسان، منجر به بهینهسازی فرآیندهای انبارداری از نظر سرعت اجرا و کاهش هزینههای عملیاتی میگردد.

راهنمای طراحی انبار در فضاهای مختلف

هر محیط انباردار دارای مشخصههای منحصربهفردی است؛ در نتیجه، فرآیند طراحی سامانهانبارش میبایست با اتکا بر تحلیل دقیق الزامات عملیاتی و شرایط فیزیکی هر سایت به صورت مجزا و سفارشیشده انجام پذیرد.

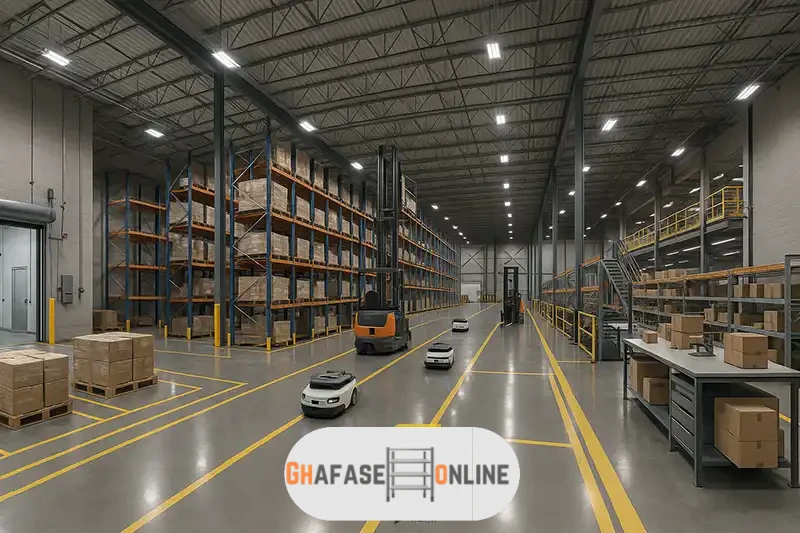

طراحی انبار کارخانه

طراحی انبار در محیطهای تولیدی، با محوریت پشتیبانی بیواسطه از چرخهی عملیات ساخت شکل میگیرد. برخلاف مراکز ذخیرهسازی عمومی یا خردهفروشی، این فضا میبایست به نحوی ساماندهی گردد که دسترسی به مواد خام، قطعات نیمهتمام و کالاهای آماده با حداکثر سرعت و حداقل تأخیر ممکن فراهم شود. یکی از اصول بنیادین در این زمینه، تفکیک کارکردی نواحی مختلف انبار است: از جمله بخش دریافت و بازرسی مواد اولیه، منطقهی ذخیرهسازی قطعات در جریان ساخت و ناحیهی انباشت محصولات نهایی جهت توزیع. این جداسازی، تضمینکنندهی جریان روان و بدون وقفهی مواد در طول فرآیند تولید است.

سازههای قفسهبندی در چنین محیطهایی باید قابلیت تحمل بارهای سنگین و حجیم را دارا باشند؛ از این رو رکهای صنعتی پالتراک و سازههای فلزی مقاوم، گزینههایی بهینه محسوب میشوند. در این رابطه، درک تمایز میان پانلراک و پالتراک صنعتی حائز اهمیت است؛ چرا که پانلراک عمدتاً برای اقلام سبکوزن و با حجم ذخیرهسازی محدود طراحی شده، در حالی که پالتراک صنعتی مختص نگهداری بارهای سنگین بر روی پالتهای استاندارد بهکار میرود. همزمان، شبکهی گذرگاههای داخلی باید به گونهای طراحی شود که امکان تردد روان لیفتراکها، جرثقیلهای سقفی یا سیستمهای حملونقل خودکار (AGV) فراهم گردد.

از دیگر ملاحظات اساسی، رعایت استانداردهای ایمنی و بهداشت حرفهای است؛ سیستمهای تهویهی صنعتی، تجهیزات اعلام و اطفای حریق و روشنایی استاندارد از جمله الزامات غیرقابل اغماض هستند. همچنین با توجه به حجم انبوه موجودیها، استقرار سامانههای هوشمند مدیریت انبار (WMS) برای پایش لحظهای موجودی و کنترل دقیق گردش کالا اجتنابناپذیر است. بهکارگیری فناوریهایی نظیر بارکد، شناسایی با امواج رادیویی (RFID) و حتی اینترنت اشیاء (IoT) میتواند دقت عملیات انبارداری را ارتقا داده و میزان خطاهای ناشی از مداخلهی انسانی را به حداقل ممکن کاهش دهد.

طراحی انبار خانگی (منزل)

طراحی فضای ذخیرهسازی مسکونی (انباری خانگی) از نظر اصول و ملاحظات، ماهیتی متمایز از طراحی انبارهای صنعتی و تجاری دارد. این فضا عموماً از ابعاد محدود، ارتفاع سقف کمتر و تنوع بالایی از اقلام نگهداری شده برخوردار است؛ طیفی که از ابزارآلات و تجهیزات تعمیراتی تا مواد غذایی خشک، لوازم آشپزخانه و اسباب فصلی را در بر میگیرد. گام نخست در فرآیند طراحی، انجام نیازسنجی دقیق و پیمایش صحیح ابعاد فیزیکی موجود است تا حجم، ابعاد و طبقهبندی کالاهای مورد ذخیرهسازی بهطور کمی تعیین گردد.

در مرحله بعد، با اعمال یک تقسیمبندی منطقی و هدفمند—مانند تخصیص زونهای مجزا برای ابزار فنی، لوازم آشپزخانه و مواد غذایی خشک، و نیز وسایل ادواری—میتوان چارچوب نظم بخشی را پایهریزی و از بیسامانی و تلنبار شدن جلوگیری نمود.

انتخاب سیستم قفسهبندی و جنس مناسب مصالح، مرحله حیاتی بعدی محسوب میشود. در محیطهای با رطوبت کنترلشده و خشک، قفسههای چوبی با ساختار مستحکم و پایداری ایستایی میتوانند گزینه مناسبی برای اقلام سبکوزن باشند؛ اما برای نگهداری بارهای سنگینتر نظیر ابزارآلات فلزی، کارتنهای حجیم یا لوازم با وزن بالا، استفاده از قفسههای فلزی با پوشش ضدخوردگی و اتصالات مهندسیشده، توجیه فنی بیشتری دارد.

مبانی طراحی انبار خانگی بر سه محور کارایی، ایمنی و دسترسی بهینه استوار است؛ به این معنا که هر قلم جایگاه مشخصی داشته باشد، ارتفاع طبقات با ابعاد انسانی استفادهکننده تطابق یابد و مسیرهای تردد و دسترسی عاری از هرگونه مانع باشد. رعایت این اصول ساختاریافته، فضای انباری را به محیطی نظاممند و مدیریتپذیر تبدیل میکند که در آن اقلام مصرفی بهراحتی در دسترس بوده و بازیابی هر وسیله در کمترین زمان ممکن انجام میپذیرد.

طراحی انبار فروشگاهی (مغازه)

در معماری فضای ذخیرهسازی مراکز خردهفروشی، هدف صرفاً استقرار محمولههای بستهبندی در پشت صحنه نیست، بلکه باید همزمان به بهینهسازی آرایش فیزیکی، طراحی مسیرهای تردد پرسنل و حداکثرسازی سرعت دستیابی به کالاها توجه نمود. عموماً از سیستمهای قفسهبندی سبکوزن و مدولار بهره گرفته میشود تا چیدمان و جابجایی اقلام با حداقل اتلاف زمانی و کمترین بار فیزیکی بر پرسنل محقق گردد. در صورتی که مسیرهای حمل با چرخ دستیهای لجستیکی، ابعاد عمودی قفسهها و موقعیتیابی کالاهای پرفروش از مرحله طراحی اولیه با دقت برنامهریزی شود، فضای انبار به جای محیطی درهمریخته و ناکارآمد، به یک مرکز پشتیبانی چابک و هماهنگ با خطوط قفسههای فروشگاهی تبدیل خواهد شد.

در چنین محیطی که بر اساس اصول مهندسی فضا طراحی شده است، سه رکن اساسی عبارتند از: سیستم نشانهگذاری و لیبلینگ شفاف، تامین عرض راهروها متناسب با ابعاد وسایل حمل داخلی و تامین روشنایی استاندارد. به کارگیری کدهای رنگی ساختاریافته برای تفکیک ردیفها و دستههای کالایی، همراه با استقرار محصولات بر اساس نرخ مصرف و سرعت گردش موجودی، موجب میشود تا کارکنان بدون اتلاف زمان، اقلام مورد نیاز را شناسایی و بازیابی نمایند.

در طراحی انبار فروشگاهی، آرایش قفسهها باید به گونهای صورت پذیرد که کالاهای با گردش بالا و محصولات دارای مهلت مصرف نزدیک، در نقاط با دسترسی آسان قرار گیرند و همزمان، فضای کافی برای مانور پرسنل و انجام فرآیندهای کنترل موجودی حفظ شود. حاصل این نگرش، ایجاد یک محیط ذخیرهسازی منظم، قابل نظارت و هماهنگ با ریتم واقعی فروشگاه است که به صورت مستقیم در ارتقای بهرهوری عملیاتی و کاهش خطاهای نیروی انسانی موثر خواهد بود.

طراحی انبار پارکینگ (گاراژ)

در بسیاری از واحدهای مسکونی، فضای تخصیصیافته به پارکینگ یا گاراژ به عنوان محلی برای انبار اقلام مختلف مورد استفاده قرار میگیرد. در طراحی سامانه انبارداری در چنین محیطهایی، میبایست ملاحظات ویژهای متناسب با ویژگیهای فیزیکی و محیطی این فضا لحاظ گردد. با توجه به نوسانات دمایی قابل توجه و احتمال وقوع میعان و رطوبت، بهکارگیری سازههای قفسهبندی از جنس فلزات ضدزنگ یا با پوششهای ضدخوردگی گالوانیزه یا اپوکسی توصیه میشود. همچنین، با در نظر گرفتن محدودیت سطح مفید کف، استفاده از سیستمهای قفسهبندی ماژولار با قابلیت تنظیم ارتفاع طبقات، یا کابینتهای ذخیرهسازی عمودی چندطبقه، بهعنوان راهکارهای بهینهسازی فضای موجود پیشنهاد میگردد.

در چیدمان اقلام، پیشنهاد میشود کالاهای با حجم و وزن بالا و نیز دارای نرخ گردش مالی بیشتر (نظیر تایرهای زاپاس یا روانسازهای موتوری) در سطوح پایینی و در مجاورت نقطه دسترسی (درب) مستقر شوند تا فرآیند بارگیری و تخلیه با سهولت و کارایی بیشتری انجام پذیرد. بدین ترتیب، اعمال اصول مهندسی طراحی انبار در محیط پارکینگ، منجر به ایجاد یک ساختار منظم، افزایش سرعت دسترسی و بهینهسازی عملیات نگهداری و بازیابی کالا خواهد شد.

هوشمندسازی انبار: بهینهسازی با فناوری

در دوره معاصر، بهکارگیری فناوریهای نوین در محیطهای انباری به یک الزام استراتژیک مبدل گشته است. هوشمندسازی یا اتوماسیون انبارداری به معنای استفاده از سامانههای نرمافزاری و سختافزارهای مکانیزه بهمنظور مدیریت بهینهتر اقلام و خودکارسازی فرآیندهای عملیاتی است. بهطور نمونه، سامانههای مدیریت انبار (WMS) از طریق گردآوری دادهها و نظارت بر موجودی، عملیات انبارگردانی و توزیع را با سرعت و دقت قابلتوجهی تسهیل مینمایند.

همچنین، استفاده از فناوریهایی نظیر شناسایی با امواج رادیویی (RFID) یا اسکنرهای بارکد، ثبت و رهگیری اطلاعات کالاها را به شکلی خودکار ممکن ساخته و نرخ خطاهای ناشی از مداخله انسانی را بهصورت محسوسی تقلیل میدهد. از جنبه دیگر، در برخی از انبارهای پیشرفته از رباتهای خودکار یا وسایل نقلیه هدایتشونده مستقل (AGV) برای انتقال مواد استفاده میشود که این امر موجب ارتقای بهرهوری و ایمنی در چرخه لجستیک میگردد. در نتیجه، استقرار یک سیستم انبارداری هوشمند به عنوان گام بنیادین در طراحی و پیادهسازی انبارهای مدرن شناخته میشود.

نتیجهگیری و پیشنهادات عملی

این نگاشت به مثابه یک راهنمای تخصصی و ساختاریافته در حوزه مهندسی طراحی و بهینهسازی فضای انبار تدوین شده است. در گام نخست، ضروری است موقعیت مکانی انبار با اتکا بر تحلیل دقیق ماهیت کالاها و اهداف عملیاتی سازمان تعیین گردد. این فرآیند انتخاب، میبایست با ارزیابی معیارهایی نظیر دسترسی به شبکه توزیع، نزدیکی به محورهای اصلی حملونقل و همچنین تحلیل هزینههای استقرار در منطقه هدف، به نتیجه نهایی برسد.

در مرحله بعد، با اعمال اصول مهندسی چیدمان، میتوان به حداکثر کارایی فضایی دست یافت. این مهم از طریق بهرهبرداری بهینه از حجم عمودی، تعیین فواصل استاندارد بین ردیفهای قفسهبندی و طراحی منطقی شبکه گذرگاههای داخلی جهت تردد پرسنل و تجهیزات محقق میشود. انتخاب سیستم قفسهبندی نیز باید مبتنی بر ویژگیهای فیزیکی و نرخ گردش کالا صورت پذیرد؛ بهطور مثال، از ساختارهای پالتراک برای بارهای سنگین و سیستمهای قفسه فروشگاهی در محیطهای خردهانبارداری استفاده میشود. همچنین، استقرار کالاهای با گردش بالا در مناطق با دسترسی آسان، موجب تسریع در فرآیندهای برداشت و صرفنظر میگردد.

پیادهسازی فناوریهای دیجیتال، رکن اساسی در تحول به سوی انبار هوشمند محسوب میشود. استقرار سامانه یکپارچه مدیریت انبار (WMS) و بهکارگیری شناسههای مبتنی بر امواج رادیویی (RFID) یا اسکنرهای بارکد، دقت و سرعت در عملیات کنترل موجودی، انبارگردانی و ردیابی کالا را بهطور چشمگیری افزایش میدهد.

در جمعبندی، یک طراحی موفق حاصل تلفیق سهگانه استراتژی مکانیابی اصولی، بهینهسازی هندسی فضای داخلی و ادغام راهحلهای فناورانه است. توصیه میشود پس از مطالعه این راهنما، طرح مفهومی اولیه با مشاوران متخصص در حوزه لجستیک و مهندسی انبار مورد ارزیابی نهایی قرار گیرد تا از دستیابی به یک ساختار کارآمد، ایمن و مقرونبهصرفه اطمینان حاصل شود.