انبارداری به عنوان یک رکن حیاتی در ساختار لجستیک و زنجیره تأمین، تأثیر بسزایی در ارتقای کارایی عملیاتی و کاهش هزینههای مرتبط دارد. پیادهسازی اصول علمی و فنی در مدیریت انبار، به سازمانها این امکان را میدهد که جریان مواد و کالاها را به شکلی بهینهسازی نمایند و از بروز اختلالاتی چون تأخیر در ارسال، مازاد موجودی یا شکاف در تأمین جلوگیری کنند. انبارهای مدرن، فراتر از کارکرد سنتی ذخیرهسازی، به عنوان هستههای راهبردی در مدیریت منابع و پاسخگویی چابک به تقاضای بازار عمل میکنند. رعایت استانداردهای انبارداری، کارایی کلی شبکه تأمین را تضمین نموده و میتواند به ایجاد مزیت رقابتی پایدار و افزایش سطح رضایتمندی مشتریان بینجامد؛ به ویژه زمانی که با بهرهگیری از تجهیزات ساختاریافتهای نظیر قفسهبندی فلزی، فضای ذخیرهسازی به حالت بهینه و نظاممند تبدیل گردد. اما پیش از پرداختن به اصول تخصصی انبارداری، لازم است به این پرسش اساسی پاسخ داده شود که انبارداری چیست.

انبارداری چیست؟

انبارداری فرآیندی است که در آن کالاها و مواد اولیه به شکلی سازماندهیشده و در شرایطی مناسب نگهداری میشوند تا در زمان مناسب در دسترس قرار گیرند. این فرآیند شامل دریافت، ذخیرهسازی، حفاظت و توزیع کالاها است. هدف اصلی انبارداری، مدیریت بهینه فضا و زمان برای افزایش بهرهوری انبار و کاهش هزینههاست.

تفاوت اصلی بین انبارداری و مدیریت موجودی انبار در این است که انبارداری بر مدیریت فضای فیزیکی و جریان کالاها در انبار متمرکز است، در حالی که مدیریت موجودی به پیگیری دقیق تعداد، وضعیت و مکان کالاها در سیستم موجودی اشاره دارد. اصول انبارداری میتواند به حفظ تعادل میان عرضه و تقاضا کمک کند و نقش کلیدی در بهبود زنجیره تأمین کالا دارد. در انتهای پاسخ به سوال انبارداری چیست لیستی از نکات کلیدی را که در ادامه مقاله به صورت جزئی به بررسی آنها میپردازیم، آماده کردهایم:

- انبارداری شامل نظارت بر فعالیتهای روزانه مانند دریافت کالاها، چیدمان کالاها در انبار، مدیریت نیروها، مدیریت موجودی و دریافت و ارسال سفارشات است.

- یک سیستم مدیریت انبار یا (WMS) نرمافزاری است که تمام موجودیها را رهگیری کرده و انتقال کالاها از انبار به فروشگاه یا مشتریها را مدیریت میکند.

- اصول انبارداری شامل بهرهوری حداکثری از فضای انبار، کنترل موجودی، استفاده از تکولوژی، امنیت، شناخت نیازهای مشتری و تصمیمگیری مبتنی بر دادههاست.

- فرآیندهای مدیریت انبار شامل دریافت موجودی، مراحل چیدمان کالا، استراتژیهای ذخیرهسازی، دریافت و سازماندهی سفارشات، بستهبندی، فرآیندهای ارسال، بهینهسازی فضای انبار برای افزایش بهرهوری، و گزارشگیری و مدیریت میشود.

برای اطلاعات بیشتر، به مقاله قفسه فلزی دسته دوم بخریم یا نو؟ کدام بهصرفهتر است؟ مراجعه کنید.

انواع انبارها

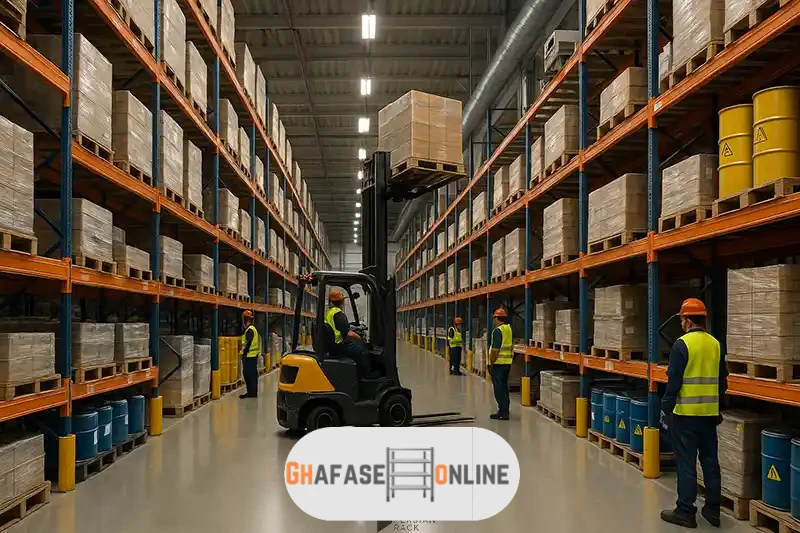

انبارها با توجه به ماهیت کالا، الگوی بهرهبرداری و الزامات خاص عملیاتی، در قالبهای متنوعی طراحی و تجهیز میگردند تا بهینهترین سطح کارایی و بهرهوری را محقق سازند. هر دسته از انبارها، متناسب با ویژگیهای ذاتی محصولات، نرخ گردش کالا و ملزومات محیطی نگهداری، از یک ساختار فیزیکی و مجموعه تجهیزات تخصصی بهره میبرند که غایت آن تسهیل فرآیند ذخیرهسازی، صیانت از کالا و شتاببخشی به عملیات لجستیکی شامل جابهجایی و توزیع است. درک دقیق از مفهوم انبارداری و التزام به اصول استاندارد آن، میتواند سهمی حیاتی در ارتقای عملکرد و حداکثرسازی بازدهی این فضاهای عملیاتی ایفا نماید.

انبارهای تولیدی

این گونه از فضاهای ذخیرهسازی بهطور اختصاصی برای انباشت مواد خام، قطعات در مراحل میانی ساخت و اجزای تشکیلدهندهای طراحیشده که در چرخههای تولیدی مورد استفاده قرار میگیرند. معماری و آرایش این مخازن ذخیره بهصورتی تعبیه میگردد که دسترسی سریع و بدون مانع به اقلام مورد نیاز واحدهای تولید را تسهیل نموده و از بروز هرگونه اختلال در تداوم فرآیندهای عملیاتی ممانعت به عمل میآورد. غایت اصلی این گونه انبارها، پشتیبانی بهوقت و کارآمد از خط تولید با کمترین زمان تأخیر و بالاترین سطح دقت است؛ از این رو عموماً در مجاورت نزدیک با کارگاههای تولید یا کارخانهها مستقر میشوند تا فرآیندهای دریافت، انبارش و انتقال مواد به خطوط مونتاژ با حداقل هزینه و حداکثر کارایی صورت پذیرد.

انبارهای پخش و توزیع

این مدل از تأسیسات انباری بهطور ویژه برای ذخیرهسازی و توزیع شتابیافته کالا به مصرفکنندگان نهایی یا مراکز توزیع منطقای طراحی گردیده است. مکانیابی جغرافیایی این انبارها عمدتاً در مجاورت گرههای اصلی ترابری نظیر بنادر، ترمینالهای بار زمینی، شبکههای ریلی یا محورهای اصلی جادهای صورت میپذیرد تا مدتزمان و هزینههای لجستیکی انتقال به حداقل ممکن کاهش یابد. معماری داخلی و سامانههای عملیاتی این تأسیسات بر پایه شاخصهایی چون سرعت پردازش سفارش، دقت در تجمیع و بستهبندی محموله و نیز ظرفیت پاسخگویی به نوسانات بالای تقاضا مهندسی میشود. با توجه به نقش حیاتی این انبارها در زنجیره تأمین و ضرورت عکسالعمل سریع به نیازهای بازار، این گونه از تأسیسات ذخیرهسازی بهعنوان یکی از متداولترین و پرتعدادترین انواع زیرساختهای انبارداری در طیف وسیعی از صنایع شناخته میشوند.

انبارهای پروفیل و چوب

انبارهای تخصصی پروفیل و چوب با هدف ذخیرهسازی و ساماندهی اقلام طویلالعمر و حجیم نظیر پروفیلهای فلزی، تیرآهن، لولههای صنعتی، الوار و صفحات چوبی طراحی و مهندسی میشوند. در این گونه فضاهای انباری، عمدتاً از سیستم قفسهبندی بازویی (Cantilever Racking) بهرهگیری میگردد که با حذف ستونهای جلویی در ساختار خود، امکان بارگیری و تخلیه روان و بدون مانع این دسته از مواد را فراهم میآورد. طراحی و آرایش فضایی این انبارها به نحوی صورت میپذیرد که علاوه بر بهینهسازی حداکثری سطح زیربنا و حجم قابل استفاده، دسترسی سریع و ایمن به کالاها را تضمین نموده و ریسک صدمات فیزیکی به محصولات را به حداقل میرساند. این گونه انبارهای تخصصی، بهطور گسترده در صنایع فلزکاری، چوببری، ساختوساز و تولید مبلمان مورد استفاده قرار گرفته و به علت قابلیت انبارش منظم و ایمن کالاهای درازدست، سهم بسزایی در ارتقای بهرهوری و تسریع فرآیندهای زنجیره تأمین و لجستیک ایفا مینمایند.

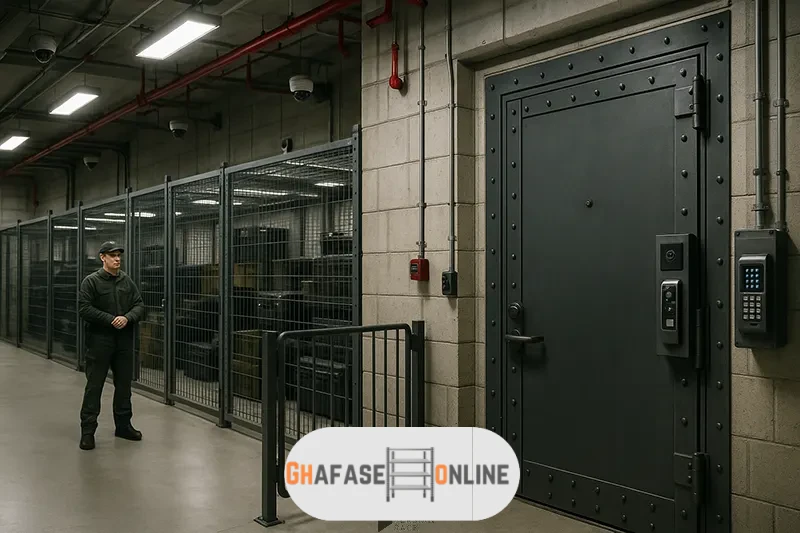

انبارهای نظامی و دولتی

این گونه از تأسیسات ذخیرهسازی، بهطور ویژه جهت انباشت و نگهداری ادوات، لوازم و مواد با درجه حساسیت و امنیت بالا طراحی گردیده و بر پایه سختگیرانهترین معیارهای ایمنی و صیانت، تجهیز میگردد. کالبد فیزیکی این مخازن عموماً متشکل از دیوارها و دروازههای مستحکم، سامانههای قفلگذاری چندلایه و پیشرفته، دوربینهای پایش تصویری، کنترلکنندههای هوشمند تردد و همچنین ادوات اخطار و اطفای حریق میباشد. موقعیت مکانی این انبارها عمدتاً در نواحی امن و تحت مراقبت ویژه گزینش میشود تا مخاطراتی نظیر سرقت، تخریب عمدی یا خسارات ناشی از عوامل محیطی به حداقل ممکن تقلیل یابد. این سطح از تدابیر امنیتی و نظارت دقیق، تضمین میکند که اقلام حساس تحت شرایط کاملاً کنترلشده محافظت شده و صرفاً پرسنل دارای مجوز میتوانند به آنها دسترسی پیدا کنند.

انبارهای سردخانه ای

این دسته از تأسیسات ذخیرهسازی به منظور نگهداری اقلامی که مستلزم شرایط دمایی پایین و کاملاً تنظیمشده میباشند، نظیر محمولههای غذایی تازه یا منجمد، فرآوردههای دارویی، واکسنها و نیز برخی ترکیبات شیمیایی حساس، طراحی و تجهیز میگردند. در این گونه انبارها از سامانههای تبرید و سرمایش پیشرفته بهرهگیری میشود که قابلیت تنظیم، کنترل و پایش پیوسته پارامترهای دما و رطوبت نسبی را فراهم مینمایند تا یکپارچگی، کیفیت و ایمنی محصولات در تمامی دوره ذخیرهسازی محفوظ بماند. رعایت پروتکلهای انبارداری تخصصی در این محیطها شامل نظارت مستمر بر شرایط اقلیمی داخلی، ایجاد جریان هوای مناسب و ممانعت از نوسانات ناگهانی دمایی است. این ملزومات تضمین میکنند که کالاهای حساس به دما در بهینهترین وضعیت ممکن نگهداری شده و تا لحظه مصرف یا توزیع، سالم و با حفظ مشخصات کیفی خود باقی بمانند.

انبارهای هوشمند و خودکار

این دسته از تأسیسات انبارداری با به کارگیری فناوریهای نوظهوری همچون رباتهای خودران لجستیکی، سامانههای یکپارچه مدیریت انبار (WMS)، شبکهای از حسگرهای هوشمند و ماشینآلات خودکار، فرآیندهای ذخیرهسازی و ترابری درونانباری را با حداکثر سرعت و دقت عملیاتی اجرا میکنند. طراحی و پیادهسازی این مراکز به صورتی صورت میپذیرد که خطاهای ناشی از عامل انسانی به حداقل ممکن کاهش یافته و شاخصهای بهرهوری کل به طور چشمگیری ارتقا یابد. در چنین محیطهایی، استانداردهای انبارداری مدرن با سطح بالایی از اتوماسیون تلفیق شده تا چرخه عملیاتی دریافت، طبقهبندی، انبارش، برداشت و توزیع کالا به صورت سیستمی و بهینهشده جریان یابد. بهرهگیری از این گونه راهحلهای فناورانه، علاوه بر افزایش نرخ پاسخگویی به تقاضا، امکان پایش دادههای بلادرنگ و اتخاذ تصمیمهای استراتژیک مبتنی بر تحلیلهای هوشمند را نیز مهیا میسازد.

اصول انبارداری حرفه ای

اصول بنیادین مدیریت انبار در سال ۲۰۲۴ متشکل از چارچوبی نظاممند از رویهها و راهبردهاست که به منظور ارتقای کارایی، بهینهسازی هزینهها و افزایش بهرهوری در سامانههای لجستیک انبار طراحی شدهاند. این اصول کلیدی عبارتند از:

۱. **بهینهسازی فضای ذخیرهسازی**: طراحی چیدمان و استفاده از حجم موجود با حداکثر کارایی.

۲. **مدیریت کارآمد موجودی**: پیادهسازی روشهایی مانند مدیریت موجودی مبتنی بر تقاضا و سیستمهای کنترل دورهای.

۳. **انعطافپذیری عملیاتی**: ایجاد قابلیت سازگاری با نوسانات تقاضا و تغییرات زنجیره تأمین.

۴. **ادغام فناوری و اتوماسیون**: بهکارگیری سامانههای رباتیک، نرمافزارهای مدیریت انبار (WMS) و اینترنت اشیا (IoT).

۵. **کنترل ایمنی و امنیتی**: استقرار پروتکلهای ایمنی شغلی و مکانیزمهای حفاظتی برای پرسنل و داراییها.

۶. **انتخاب بهینه تجهیزات**: استفاده از ابزارها و ماشینآلات متناسب با ماهیت کالا و فرآیندهای انبار.

۷. **تحلیل نیازهای مشتری**: درک الگوهای تقاضا و سفارشگیری برای بهبود سطح خدمت.

۸. **تصمیمگیری مبتنی بر دادهها**: بهرهگیری از تحلیلهای کمی و گزارشهای عملیاتی برای اتخاذ راهبردهای مؤثر.

۹. **خودکارسازی فرآیندها**: افزایش سرعت و دقت از طریق مکانیزه کردن مراحل دریافت، ذخیره، برداشت و ارسال.

۱۰. **رعایت اصول طبقهبندی و کدگذاری**: سازماندهی اقلام بر اساس معیارهای استاندارد شده مانند چرخه عمر، نرخ گردش و ویژگیهای فیزیکی.

۱۱. **تمرکز بر پایداری و بهینهسازی انرژی**: کاهش مصرف منابع و پیادهسازی راهکارهای سازگار با محیط زیست در طراحی و بهرهبرداری از انبار.

1. مدیریت بهینه فضا

یکی از مبانی بنیادین در علم انبارداری که تأثیری بسزا در ارتقای شاخصهای بهرهوری فضای ذخیرهسازی ایفا میکند، مدیریت کارآمد پهنه فیزیکی است. در این پارادایم، غایت اصلی بهکارگیری هوشمندانه و بهینه از هر واحد سطحی از فضای انبار است تا از یکسو هزینههای عملیاتی نگهداری کالا تقلیل یابد و از سوی دیگر، نرخ دستیابی به اقلام ذخیره شده تسریع گردد.

برای نیل به این مقصود، از راهبردهای متنوعی همچون استقرار سیستمهای قفسهبندی عمودی با ارتفاع بهینه، پیادهسازی چیدمان خودکار (اتوماسیون انبار) و بهینهسازی توپولوژی مسیرهای تردد درونانباری استفاده میشود. این راهکارها علاوه بر کاهش زمان بازیابی کالا، امکان افزایش ظرفیت ذخیرهسازی برای کالاهای جدید را نیز فراهم میسازند. برای مطالعه تفصیلی در این حوزه، مراجعه به مقاله «روشهای افزایش ظرفیت انبار» توصیه میگردد.

2. مدیریت موجودی

مدیریت موجودی به عنوان یک رکن اساسی در نظام انبارداری تخصصی محسوب میگردد. این فرآیند مبتنی بر نظارت دقیق و زمانبندیشده بر جریان ورود و خروج اقلام است. رعایت این اصل نه تنها صحت سازماندهی کالاها در فضای انبار و تامین بهموقع آنها را تضمین مینماید، بلکه مانع از بروز پدیدههای کمبودی یا انباشت مازاد کالا میشود. مطالعه مقالهای تحت عنوان «روشهای مدیریت موجودی انبار» توصیه میگردد که در آن تکنیکهای نوینی ارائه شده است که خطاهای عملیاتی در فرآیند انبارداری را به شکل محسوسی کاهش و سطح دقت را ارتقا میبخشند.

بهکارگیری ابزارهای هوشمند نظیر سیستمهای ردیابی خودکار (از قبیل بارکد و RFID) و نیز نرمافزارهای تخصصی مدیریت موجودی (IMS)، امکان کنترل لحظهای سطح موجودی و نیز صدور سفارشهای تامین بر مبنای الگوی تقاضا را برای متولیان انبار فراهم میآورد. اجرای اصولی این رویه، پدیده موجودی مازاد یا کمتر از حد نیاز را مرتفع ساخته که در نهایت موجب کاهش هزینههای انبارداری، ارتقای سرعت پاسخگویی به مشتریان و افزایش بهرهوری کلی عملیات انبار میگردد.

3. انعطافپذیری

در عملیات لجستیک، وقوع تأخیرها و اختلالات در فرآیندهای ارسال کالا و فعالیتهای درونانباری امری محتمل است. بر این اساس، متخصصان انبارداری در چارچوب اصول مدیریت انبار نوین، میبایست از قابلیت انعطاف عملیاتی و آمادگی واکنشی بالا برخوردار باشند. این افراد با بهکارگیری مهارتهای تحلیلی و پیشگیرانه در حل مسئله، نسبت به شناسایی و پیشبینی ریسکهای احتمالی اقدام نموده و با تدوین و نگهداری راهحلهای از پیش طراحیشده، به صورت فعالانه با چالشهای پیشرو مواجهه میکنند.

بهطور نمونه، در صورت بروز اختلال در زنجیره تأمین که منجر به تأخیر در ورود محمولهها گردد، انبارداران با اعمال مکانیزمهایی همچون نگهداشت سطح موجودی ایمنی (Safety Stock) و رعایت اصول مدیریت حداقل موجودی، اثرات این اختلال را خنثی میسازند. در بسیاری از موارد، اینگونه چالشها از طریق استقرار نظام مدیریت صحیح موجودیها که لینک مقاله مرتبط با آن در بخش پیشین ارائه شده است، قابل پیشبینی و رفع میباشند.

4. استفاده از تکنولوژی و اتوماسیون

بهکارگیری فناوریهای نوین و پیادهسازی سیستمهای اتوماسیون، تحولی بنیادین در حوزه مدیریت انبارها ایجاد نموده است، تا جایی که عدم استفاده از این ابزارها، امروزه خارج از چارچوبهای استاندارد و اصول علمی انبارداری قلمداد میگردد. با استقرار سیستمهای خودکار و پیشرفتهای همچون رباتهای هوشمند، سامانههای مدیریت انبار (WMS)، شناسایی از طریق امواج رادیویی (RFID) و اینترنت اشیاء (IoT)، انبارها به سطوح جدیدی از بهرهوری دست یافته و میزان خطاهای ناشی از مداخله انسانی به شکل محسوسی کاهش یافته است.

این فناوریها امکان خودکارسازی فرآیندهای کلیدی از قبیل دریافت محمولهها، ذخیرهسازی و چیدمان کالا، همچنین آمادهسازی و ارسال سفارشات را فراهم میآورند که نتیجه آن، ارتقای چشمگیر سرعت عملیات و افزایش دقت در اجرای فعالیتهای روزمره انبار است. اتوماسیون نه تنها به کاهش قابل توجه هزینههای مرتبط با نیروی انسانی منجر میشود، بلکه امکان مدیریت بهینه و پویای موجودی را نیز مهیا ساخته و کنترل دقیقتری بر چرخه تأمین ایجاد میکند.

5. کنترل ایمنی و امنیت

در مدیریت تخصصی انبار، اولویت نخست به کنترل جامع ایمنی و امنیت اختصاص دارد. غایت این فرآیند، صیانت از سلامت نیروی انسانی، حراست از داراییهای انبار و ممانعت از تردد یا دسترسیهای غیرمجاز و وقوع خسارات مالی است. انبارها به لحاظ تراکم بالای مواد، کالا و تجهیزات، از محیطهای پرریسک محسوب شده و همواره در معرض وقایع احتمالی از قبیل حریق، ریزش بار، یا برخورد با ماشینآلات سنگین میباشند. جهت کاهش این مخاطرات، رعایت پروتکلهای ایمنی نظیر استقرار سیستمهای اعلام و اطفای حریق، نظارت تصویری پیوسته و آموزش و الزام پرسنل به رعایت دستورالعملهای عملیاتی استاندارد، از ارکان اساسی مدیریت ریسک در انبارداری به شمار میآید. التزام به این اصول، عاملی کلیدی در کاهش احتمال وقوع حوادث و ارتقای ضریب ایمنی محیط انبار است.

6. انتخاب صحیح تجهیزات انبارداری

انتخاب بهینه تجهیزات انبار، یک تصمیم استراتژیک در مدیریت لجستیک و زنجیره تأمین محسوب میشود که تأثیر مستقیم و بسزایی بر شاخصهای کارایی و بهرهوری عملیاتی دارد. گزینش دقیق ادوات و سامانهها، از جمله لیفتراکها، سیستمهای اتوماسیون انبار و نرمافزارهای کنترل موجودی، علاوه بر تسهیل فرآیندهای ذخیرهسازی و ترابری داخلی کالا، منجر به کاهش هزینههای عملیاتی و ارتقای نرخ چرخش عملیات میگردد.

در این چارچوب، قفسههای فلزی انباری بهدلیل استحکام ساختاری بالا، انعطافپذیری در پیکربندی فضایی و ظرفیت تحمل بارهای سنگین، به یکی از اجزای اساسی در زیرساخت انبارهای مدرن تبدیل شدهاند. این سازهها نه تنها بهینهسازی فضای ذخیرهسازی را محقق میسازند، بلکه موجب ارتقای ایمنی و تسهیل دسترسی به اقلام میشوند. بهکارگیری قفسههای فلزی انباری میتواند در کاهش ریسک آسیب به محمولهها و تسریع فرآیندهای جابجایی مؤثر باشد، با این حال، این مورد نیز صرفاً یکی از مؤلفههای سیستم جامع مدیریت انبار بهشمار میآید.

7. شناخت نیازهای مشتری

اجرای مؤثر اصول انبارداری در سطح حرفهای مستلزم درک عمیق از الزامات مشتری و همسو سازی فرآیندهای مدیریت موجودی و لجستیک انبار با تحولات پویای بازار است. بر مبنای مطالعات معتبر، بیش از ۷۰ درصد از واحدهای تجاری که از تحلیل دادههای مشتری در طراحی زنجیره تأمین خود بهره میبرند، شاهد ارتقای محسوس در شاخصهای بهرهوری و دقت عملیات تحویل بودهاند. همچنین، پژوهشهای انجامشده در سال ۲۰۲۳ نشان میدهد سازمانهای متعهد به بهبود مستمر در فرآیندهای انبارداری و زنجیره تأمین، کاهشی تا ۲۵ درصدی در هزینههای عملیاتی خود را تجربه نمودهاند.

در کمال تعجب، تحلیل رفتار و شناسایی نیازهای مشتریان، یکی از کلیدیترین عوامل پاسخگویی به پرسش «اصول انبارداری چیست» محسوب میشود. پیادهسازی مراحل زیر به متخصصان انبار امکان میدهد تا از دادههای مشتری به صورت بهینه استفاده نموده و فرآیندهای انبار را کارآمدسازی نمایند:

**گردآوری دادههای مشتری:** گام نخست در شناخت نیازهای مشتریان در چارچوب اصول انبارداری تخصصی، جمعآوری نظاممند دادهها است. این دادهها شامل سوابق سفارشات، نظرات، بازخوردها و کلیه تعاملات مشتری با سازمان میشود. همین امر اهمیت مرحله پایانی این فرآیند، یعنی دریافت مستمر بازخورد از طریق پلتفرمهای گوناگون را آشکار میسازد.

**تحلیل دادهها:** پس از مرحله گردآوری، با بهکارگیری ابزارهای تحلیل داده یا نرمافزارهای هوش تجاری، الگوهای رفتاری مشتریان استخراج میشود. این تحلیلها شناسایی عواملی همچون ترجیحات خرید، روندهای فصلی و نیز کالاهای پرفروش یا کمفروش را ممکن میسازد.

**طبقهبندی مشتریان:** در ادامه، مشتریان بر اساس معیارهایی نظیر موقعیت جغرافیایی، گروه سنی یا الگوی خرید به دستههای همگن تقسیم میشوند. این segmentation به مدیریت موجودی و برنامهریزی تأمین بر اساس نیازهای خاص هر دسته کمک شایانی میکند.

برای اطلاعات بیشتر، به مقاله آموزش طراحی انباری منزل (اصول قفسه بندی انباری کوچک خانه) مراجعه کنید.

**پیشبینی تقاضا:** با اتکا به دادههای تاریخی و الگوهای شناساییشده، میتوان تقاضای آتی را مدلسازی نمود. این امر از بروز کمبود یا مازاد موجودی جلوگیری کرده و پاسخگویی به موقع به نیازهای بازار را تضمین میکند.

در اینجا میتوانید اطلاعات کاملتری درباره بررسی جامع کاربردها و مزایای قفسههای خود ایستا بیابید.

**دریافت بازخورد مستمر:** در نهایت، گردآوری پیوسته بازخورد مشتریان از طریق ابزارهایی مانند نظرسنجیها، سیستم پشتیبانی و تحلیل نظرات، امکان اعمال اصلاحات لازم در فرآیندهای انبارداری و انطباق بهتر با انتظارات مشتریان را فراهم میآورد.

8. تحلیل و تصمیمگیری بر اساس دادهها

این بخش به تحلیل جامع اطلاعات و دادههای مرتبط با سفارشات، ورودیها و خروجیهای انبار اختصاص دارد که شامل مؤلفههای زیر میگردد:

کالاهای وارده به انبار

مواد سفارشدادهشده و صادرشده

محصولات مرجوعی و مقادیر مربوطه

سایر عملیات انبارداری که ثبت دادههای آنها به بهینهسازی فرآیندهای انباری کمک مینماید

حال نکتهای کلیدی را متذکر میشویم: هرگز فرآیندهای انبار خود را بر مبنای مقادیر میانگین دادهها برنامهریزی نکنید. برنامهریزی مبتنی بر میانگینها در نیمی از موارد به نتیجه مطلوب میانجامد، اما در نیمی دیگر با خطا مواجه خواهد شد. بر اساس اصول انبارداری تخصصی، لازم است هم به نقاط اوج و هم به نقاط حداقلی در دادهها توجه شود و در اینجا نقش ثبت دقیق آمار و ارقام پررنگ میگردد. برای اجرای صحیح فرآیندها، تحلیل کامل اطلاعات با همراهی کارشناسان مجرب امری ضروری است.

9.اتوماسیون کردن انبار برای بهبود بهرهوری

اتوماسیون انبارداری به عنوان یک رکن بنیادین در لجستیک نوین محسوب میشود که با محوریت ارتقای سرعت عملیاتی، دقت فرآیندی و بهرهوری کلی در چرخه مدیریت کالا پیادهسازی میگردد. بهکارگیری فناوریهای پیشرفتهای نظیر سامانههای یکپارچه مدیریت انبار (WMS)، رباتهای خودکار حمل و جابهجایی، سنسورهای هوشمند نظارتی و همچنین تجهیزات خودکار بارگیری و تخلیه، فرآیندهای دریافت، ذخیرهسازی، پیکگیری و توزیع کالا را در قالب یک چرخه بدون وقفه و کاملاً یکپارچه اجرایی میسازد. این دگردیسی تکنولوژیک نه تنها منجر به کاهش خطاهای ناشی از مداخله انسانی و افزایش شاخصهای بهرهوری میشود، بلکه امکان رصد آنی موجودیها و ارتقای کیفیت تصمیمگیریهای مدیریتی را نیز مهیا مینماید.

اجرای راهحلهای اتوماسیون در محیط انبار، سازمانها را قادر میسازد تا از یک سو هزینههای عملیاتی را کاهش داده و از سوی دیگر ظرفیت پاسخدهی به تقاضاهای انبوه و سفارشهای فوری را به شکل چشمگیری افزایش دهند. افزون بر این، پردازش و تحلیل دادههای استخراجشده از سامانههای خودکار، بستری برای بهینهسازی جریان کاری، پیشبینی نیازهای آتی و بهبود تخصیص منابع فراهم میآورد. این رویکرد به ویژه در صنایع با گردش کالای بالا یا دارای حساسیت زمانی مضاعف، عاملی کلیدی در حفظ مزیت رقابتی و تضمین کیفیت خدمات ارائهشده ایفا میکند.

10.رعایت اصول طبقهبندی انبار

رعایت اصول ساماندهی و کدگذاری فضای ذخیرهسازی، تحلیل گردش موجودی بر اساس معیارهای ارزش-حجم (ABC Analysis)، ملاحظات مربوط به شرایط نگهداری شامل پارامترهای دما، رطوبت و نیز ماهیت خطرناک یا حساس مواد، در کنار ویژگیهای فیزیکی نظیر ابعاد، وزن و الگوی تردد کالا، بهعنوان یک روش بنیادین در ارتقای کارایی و کاهش خطای عملیاتی شناخته میشود. این چارچوب با تسهیل دسترسی پویا به اقلام، بهینهسازی مصرف فضای فیزیکی و بهبود فرآیندهای لجستیک داخلی، ضمن افزایش سرعت و صحت عملیات، در تحقق الزامات ایمنی انبار نیز نقش ایفا میکند. از طریق استقرار منطقی و تفکیک اقلام ناسازگار یا پرخطر، ریسک وقوع حوادث به حداقل رسیده و محیطی ایمن، سازمانیافته و قابل کنترل برای پرسنل ایجاد میگردد.

11.پایداری و کاهش مصرف انرژی

بکارگیری فناوریهای با راندمان انرژی بالا، اتکا به سامانههای انرژی تجدیدپذیر، پیادهسازی پروتکلهای مدیریت پسماند و چرخه بازیافت، و نیز طراحی ارگونومیک و بهینه فضا، در پارادایم انبارداری نوین به عنوان یک راهبرد کلان و هوشمند در جهت بهینهسازی هزینههای عملیاتی و تحقق اهداف پایداری زیستمحیطی قلمداد میگردد. این تدابیر، علاوه بر آنکه منجر به مصرف بهینه منابع و حداقلسازی خروجی پسماند میشوند، از طریق استقرار یک اکوسیستم کاری پایدار و متعهدانه، موجب ارتقای سرمایه اعتباری برند در دیدگاه ذینفعان، مشتریان و شرکای تجاری میشوند. تلفیق نظاممند این راهکارها با فرآیندهای جاری انبار، قادر است ردپای اکولوژیک عملیات را به میزان محسوسی تقلیل داده و همزمان، شاخصهای بهرهوری و کارایی عملیاتی را ارتقاء بخشد.

نقش انبارداری در بهبود زنجیره تأمین

انبارداری به عنوان یک حلقه حیاتی در زنجیره تأمین، عملکردی محوری در یکپارچهسازی و همزمانی فرآیندهای تولید، لجستیک و توزیع ایفا مینماید. با بهکارگیری مدیریت نظاممند انبارها و رعایت اصول استاندارد انبارداری، امکان ارائه سریع و بدون خطای کالاها به مراحل بعدی زنجیره، از جمله حملونقل و تحویل نهایی به مصرفکننده، بهطور چشمگیری ارتقا مییابد.

یک سیستم انبارداری بهینه، به تولیدکنندگان این قابلیت را میدهد که کنترل پیوستهای بر سطح موجودیهای خود اعمال نموده و از وقوع اختلال در تأمین مواد اولیه جلوگیری کنند. همچنین، هماهنگی مؤثر با بخشهای حملونقل میتواند به بهبود دقت در زمانبندی تحویل و کاهش هزینههای عملیاتی مرتبط با جابهجایی کالاها بینجامد.

علاوه بر این، با نگهداری موجودیهای بهروز و مدیریت بهینه فضا و تجهیزات انبار، فروشندگان توانایی پاسخگویی فوری به تقاضای مشتریان را کسب کرده و سطح رضایت آنان را افزایش میدهند. این مزایای راهبردی، منجر به ارتقای کارایی کلی زنجیره تأمین و شکلگیری چرخهای منسجم و هماهنگ میگردد.

آشنایی با روش های انبارداری

تسلط بر متدولوژیهای مدیریت انبار، فراتر از یک ضرورت پایهای برای ارتقای بهرهوری، به عاملی تعیینکننده در موفقیت زنجیره تأمین بدل شده است. در مواجهه با پیچیدگی روزافزون بازارها و تنوعطلبی در تقاضا، تنها آن دسته از انبارها قادر به ارائه عملکردی سریع و بهینه هستند که از نظامهای نوین و کارآمد انبارداری بهره میبرند.

فقدان یک سیستم ساختاریافته و بهینهسازیشده انبارداری، منجر به انباشت موجودیهای غیرضروری، اتلاف ظرفیت فضای ذخیرهسازی و افزایش تصاعدی هزینههای عملیاتی و نگهداری میگردد. در مقابل، استقرار یک چارچوب روشمند و اثربخش در مدیریت انبار، میتواند به کاهش قابل توجه هزینهها، تسریع چرخه تحویل و در نهایت ارتقای رضایت مشتریان بینجامد. در پارادایم کنونی، انبارها صرفاً به عنوان محل انباشت کالا تعریف نمیشوند، بلکه به کانونهای راهبردی برندها مبدل گشتهاند که قادرند مزیت رقابتی بنگاهها را تقویت کرده و نقش محوری در تحقق اهداف کلان کسبوکار ایفا نمایند.

چالشهای انبارداری و راهکارهای مقابله

مدیریت انبار به عنوان یکی از ارکان حیاتی در زنجیره تأمین، با چالشهای متعددی مواجه است که غلبه بر آنها برای پایداری و بهرهوری هر بنگاه اقتصادی ضروری میباشد. ارائه راهکارهای مؤثر جهت مواجهه با این چالشها، از ملزومات اساسی در حوزه لجستیک و مدیریت عملیات محسوب میگردد. در ادامه، برخی از چالشهای ساختاری و راهبردهای اجرایی مرتبط با آنها مورد تحلیل قرار میگیرد:

1. کمبود فضا و بهینهسازی فضای انبار

یکی از چالشهای اساسی در مدیریت انبارها، محدودیت فضای فیزیکی بهینه برای ذخیرهسازی اقلام است. گسترش حجم موجودی یا عدم استقرار صحیح اجناس میتواند موجب تراکم کالا و افت کارایی عملیاتی شود. جهت رفع این چالش، بهکارگیری سیستمهای قفسهبندی فلزی با قابلیت پیکربندی ارتفاعی و آرایش عمودی، امکان بهرهبرداری حداکثری از فضای موجود را فراهم میآورد. افزون بر این، استفاده از سامانههای نرمافزاری مدیریت موجودی، نظارت بلادرنگ بر فضاهای انبار و کنترل فرآیندها مطابق با استانداردهای انبارداری پیشرفته را ممکن میسازد. در این راستا، رعایت اصول نگهداری و سرویسدهی دورهای قفسههای فلزی نیز جهت حفظ دوام و ایمنی تجهیزات در بلندمدت حائز اهمیت است.

2. خطاهای انسانی و ناهماهنگی در مدیریت موجودی

یکی از موانع اساسی در استقرار نظامهای انبارداری بهینه، بروز اشتباهات ناشی از عامل انسانی در فرآیندهای کنترل موجودی است که پیامد آن کاهش صحت ثبتهای دیتابیسی و بروز ناسازگاری در زنجیره تأمین و سفارشها خواهد بود. راهبرد کارآمد برای مقابله با این چالش، بکارگیری فناوریهای اتوماسیون نظیر اسکنرهای بارکد و سیستمهای شناسایی با امواج رادیویی (RFID) است که با کمینهسازی اتکا به عملیات دستی، موجب ارتقای دقت و شتاب در اجرای فرآیندهای انباری میگردند. علاوه بر این، اجرای برنامههای آموزشی مداوم برای پرسنل انبار و توسعه صلاحیتهای تخصصی آنان نیز سهم بسزایی در کاستن از میزان خطاهای عملیاتی ایفا میکند.

3. مشکلات در فرآیند حملونقل و زمانبندی تحویل

عدم بهینهسازی زمانبندی تحویل محمولهها و نقص در هماهنگی با واحد لجستیک، میتواند منجر به تأخیر در ارسال کالا به مصرفکنندگان نهایی گردد. این چالش قابلیت ایجاد نارضایتی در مشتریان و حتی اتلاف فرصتهای تجاری را در پی دارد. بهکارگیری راهکارهای یکپارچه مدیریت حملونقل و اتصال آن به سامانههای مدیریت انبار (WMS)، امکان طراحی برنامهریزی دقیقتر برای تحویل کالا و بهینهسازی فرآیندهای زنجیره تأمین را فراهم میسازد.

4. عدم شفافیت در فرآیندهای انبارداری

کمبود شفافیت و فقدان دادههای دقیق در خصوص وضعیت موجودی و رویههای انبار میتواند منجر به کاهش بهرهوری و ایجاد اغتشاش در نظام مدیریت موجودی گردد. جهت مقابله با این چالش، استقرار سامانههای نرمافزاری مدیریت انبار که امکان رصد بلادراز موجودیها، اقلام و گردشهای عملیاتی را مهیا میسازد، امری اجتنابناپذیر است. این پلتفرمها به مدیران امکان میدهند تا ناهنجاریها و تنگناها را بهصورت آنی تشخیص داده و مداخلات اصلاحی مقتضی را اعمال نمایند.

5. تأمین امنیت و جلوگیری از سرقت

مراکز نگهداری و تدارکات به واسطه ذخیرهسازی اقلام ارزشمند، همواره در معرض مخاطرات امنیتی از جمله سرقت قرار دارند. استقرار زیرساختهای امنیتی یکپارچه متشکل از سیستمهای نظارت تصویری پیشرفته، مکانیزمهای کنترل تردد هوشمند و بهکارگیری فناوریهای ردیابی بلادرنگ، میتواند ضریب ایمنی این تأسیسات را به میزان چشمگیری ارتقا بخشد. افزون بر این، اجرای برنامههای آموزشی تخصصی برای پرسنل در راستای شناخت روشهای شناسایی تهدیدات و پایبندی به پروتکلهای امنیتی تدوینشده، نقش بسزایی در پیشگیری از وقوع سرقت و نفوذهای غیرمجاز ایفا میکند.

جمع بندی

در تحلیل نهایی، میتوان اذعان داشت که نظام انبارداری اصولی بهمثابه ستون محوری و زیرساخت حیاتی هر زنجیره تأمین اثربخش عمل مینماید. مدیریت بهینه موجودیها، آرایش استراتژیک و مهندسیشده محمولهها، نظارت مستمر بر ایمنی و امنیت، و بهکارگیری فناوریهای پیشرفته، همگی از مؤلفههای بنیادین در ایجاد و توسعه یک سیستم انبارداری یکپارچه و کارآمد محسوب میشوند.

اجرای تخصصی و نظاممند اصول انبارداری، سازمانها را قادر میسازد تا از مزایایی چون کاهش هزینههای عملیاتی، تسریع فرآیندهای لجستیکی و ارتقای دقت و صحت در تحویل سفارشات بهرهمند گردند. بهویژه با بهرهگیری از فناوریهای نوظهوری همچون سیستمهای اتوماسیون یکپارچه و پلتفرمهای مبتنی بر هوش مصنوعی، افق آینده این حوزه به سمت توسعه انبارهای هوشمند و عملیات خودکار پیش میرود که نه تنها سطح بهرهوری و شاخصهای عملکردی را ارتقا میدهد، بلکه قابلیت انعطاف و پاسخگویی سریع به نوسانات بازار و الگوهای تقاضا را نیز فراهم میآورد. بدینترتیب، انبارداری اصولی با تلفیق مدیریت دقیق و فناوریهای تحولآفرین، مسیری راهبردی برای دستیابی به رشد پایدار و مزیت رقابتی در بنگاههای اقتصادی محسوب میشود.