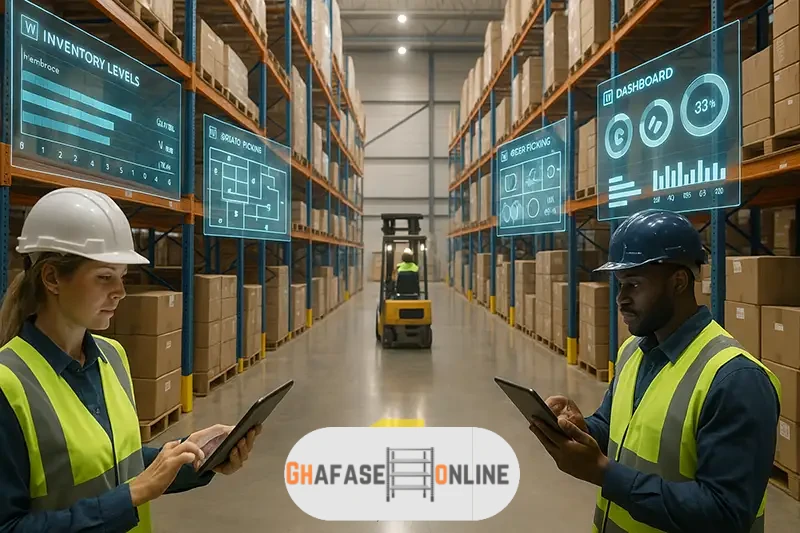

در شرایطی که حجم سفارشات به صورت تصاعدی افزایش مییابد و ترافیک عملیاتی در راهروهای انبار به اوج خود میرسد، یک پرسش حیاتی در مرکز این فعالیتهای پرشتاب مطرح میگردد: سیستم مدیریت انبار (WMS) چیست؟ به بیان دقیقتر، WMS در حکم هسته پردازشی دیجیتال است که به صورت بلادرنگ و پویا، موقعیت دقیق کالاها، تخصیص وظایف به نیروی انسانی و تعیین فرآیند عملیاتی مرحله بعد را شناسایی و مدیریت میکند. این سیستم با بهینهسازی فرآیندهای انبارداری، میزان خطای عملیاتی را کاهش داده، نرخ اجرای عملیات را تسریع میبخشد و مبانی تصمیمگیری را از حالت شهودی و تخمینی به سطح تحلیل دادههای معتبر و دقیق ارتقا میدهد. پیامد این تحول، دستیابی به شاخصهای عملکردی ملموس است: همخوانی کامل موجودی فیزیکی با ارقام ثبت شده در سیستم، کاهش قابل توجه زمان چرخه تکمیل سفارش و ارتقای کیفیت تجربه مشتری نهایی از طریق تحویل به موقع و دقیق. این مقاله از قفسه آنلاین به تشریح ابعاد فوق میپردازد.

برای مطالعه بیشتر، به بهترین قفسه بندی مغازه پوشاک و بوتیک + راهنمای تصویری دکوراسیون پوشاک سری سر بزنید.

WMS چیست؟

در یک تعریف فنی و کاربردی، سیستم مدیریت انبار (WMS) را میتوان چارچوبی یکپارچه متشکل از الگوریتمهای اتوماسیون فرآیندهای انبارداری، پردازش دادههای بلادرنگ و مکانیزمهای استاندارد گردش کار دانست که کلیه عملیات از مرحله رسید کالا تا مرحله تحویل نهایی را هماهنگ و کنترل مینماید. در معماری مبتنی بر WMS، پارامترهایی نظیر موقعیت مکانی دقیق هر قلم کالا، ظرفیت سطوح ذخیرهسازی، اولویتبندی سفارشات و وضعیت عملیاتی اپراتورها، به صورت پویا بر روی یک پلتفرم نقشهبرداری زنده بهروزرسانی میشوند. به عبارت دیگر، نقطه قوت و تمایز WMS در توانایی آن در پشتیبانی از تصمیمگیریهای بهینه و سریع در لحظههای حیاتی عملیات انبار متجلی میشود.

بر همین اساس، زمانی که مدیران عملیاتی به تبیین ماهیت WMS میپردازند، در واقع در جستوجوی سیستمی هستند که بهطور همزمان سه شاخص کلیدی را ارتقاء دهد: کاهش زمان جستوجو و بازیابی کالا، حداقلسازی خطاهای مرتبط با برداشت و انتخاب سفارش، و نیز ارائه گزارشهای تحلیلی شفاف و مدیریتی. حتی در مواردی که اصطلاح “مدیرییت انبار WMS” به صورت نادرست نگارش میشود، مقصود نهایی همان رویکرد سیستماتیک و منسجم است: اتکا به یک چهارچوب مدیریت انبار یکپارچه به منظور استقرار نظم عملیاتی واقعی در سطح کف انبار.

تفاوت رویکردی با مدیریت موجودی

مدیریت موجودی عمدتاً بر پرسش «چه مقدار در اختیار داریم؟» متمرکز است؛ در حالی که سیستم مدیریت انبار (WMS) پاسخی جامع به سؤالات «هر قلم کجا قرار دارد؟» و «روش بهینه برداشت آن چگونه است؟» ارائه میدهد. این سامانه با بهکارگیری مکانیابی پویا، الگوریتمهای قاعدهمحور تعیین مسیر (پوتاوی) و بازتخصیص خودکار محلهای ذخیرهسازی (ریپلنیشمنت)، موجودی را به شکلی کارآمد و قابل دسترس در قفسهها سازماندهی میکند. با اتخاذ این نگاه عملیاتی، مزایای WMS از حیطه گزارشدهی صرف فراتر رفته و در سطح اجرای عملیات نمود مییابد، بهطوریکه ارزش ذاتی آن در تمامی فرآیندهای انبارداری مشهود خواهد شد.

چرا WMS امروز میارزد؟ تحلیل ROI و کارایی عملیاتی

بازار کنونی تحت تأثیر نوسانات ادواری تقاضا، ناهمگونی در ابعاد محمولهها، تنوع گسترده واحدهای نگهداری کالا (SKU) و موعدهای تحویل (SLA) فشرده در حال فعالیت است. در این چارچوب پیچیده، سیستم مدیریت انبار (WMS) پاسخی ضروری به یک نیاز حیاتی محسوب میشود: ارائهی راهحلی یکپارچه که قادر به تأمین دادههای بلادرنگ، بهینهسازی مسیرهای جمعآوری سفارش (پیکینگ) و حداکثرسازی بهرهوری از ظرفیت راهروها و سازههای ذخیرهسازی باشد. ارزش واقعی یک WMS در عملیات انبارداری هنگامی محقق میگردد که منجر به کاهش زمان چرخه تکمیل سفارش، افزایش نرخ تحویل کامل و بهموقع (OTIF) و اعمال کنترل مؤثر بر مغایرتهای ورود و خروج کالا شود. در این مرحله است که مزایای عینی WMS تجلی مییابد: حداقلسازی توقفهای عملیاتی غیرضروری، افزایش چابکی در مواجهه با اوجهای فروش و ایجاد شفافیت کامل در سطح موجودی ایمن (Safety Stock). در نهایت، در مقام اجرا، حذف فعالیتهای تکراری و کاهش خطاهای عملیاتی، هزینههای اولیه استقرار سیستم را به طور کامل پوشش میدهد.

اثر مستقیم بر دقت موجودی و کیفیت تحویل

زمانی که سامانه مدیریت انبار از موقعیت لحظهای کالاها آگاهی یافته و سیاستهای بهینهشده برداشت را اعمال مینماید، شکاف میان موجودی دفتری و موجودی فیزیکی در سطح انبار به حداقل میرسد. پیامد این امر در تجربه مشتری متجلی میگردد: ارسال به موقع سفارشات، کاهش نرخ کالاهای مرجوعی و رعایت استانداردهای دقیق بستهبندی.

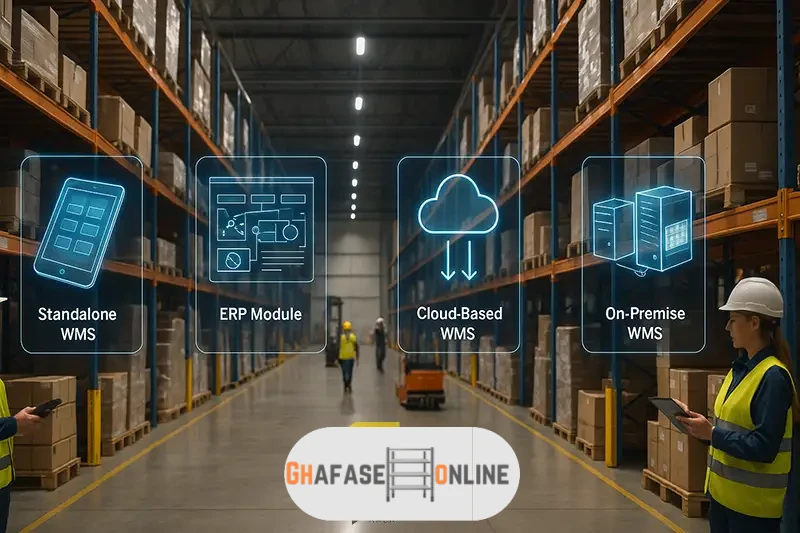

انواع WMS و مدلهای استقرار

برای اتخاذ تصمیم بهینه در انتخاب سیستم مدیریت انبار (WMS)، درک دقیق از گونهشناسی این سیستمها ضروری است. راهکار مستقل (Standalone) با ارائه قابلیتهای پیکربندی عمیق و انعطافپذیری ساختاری بالا، عموماً گزینهی منتخب برای فرآیندهای لجستیکی با پیچیدگی عملیاتی قابلتوجه محسوب میشود. از سوی دیگر، راهکار ماژولار یکپارچه با سیستم برنامهریزی منابع سازمان (ERP)، همگرایی ذاتی با ماژولهای مالی، تدارکات و فروش ایجاد میکند؛ لذا در صورتی که هماهنگی بیدرز با چارچوب ERP موجود اولویت اصلی باشد، این الگو توجیه فنی مطلوبی دارد.

از منظر مدل استقرار، سیستم WMS مبتنی بر ابر (Cloud-based) با مزایایی از قبیل استقرار سریع، بهروزرسانی خودکار و قابلیت مقیاسپذیری کارآمد شناخته میشود. در مقابل، استقرار داخلی (On-premises) سطح کنترل جامعتر و امکان سفارشیسازی جزئینگرانهای را فراهم میآورد، هرچند مستلزم سرمایهگذاری اولیه بالاتر در زیرساخت و نیز هزینههای عملیاتی مداوم برای نگهداری و پشتیبانی است.

برای اطلاعات بیشتر، به مقاله قفسه بندی سردخانه مراجعه کنید.

بهطور خلاصه، ارزیابی انواع سیستمهای مدیریت انبار میبایست مبتنی بر سه معیار کلیدی صورت پذیرد: سطح پیچیدگی فرآیندهای انبار، نرخ رشد و گسترش کسبوکار، و الزامات امنیتی و حاکمیتی دادهها. این تحلیل تطبیقی بین مدلهای ابری و داخلی، امکان تصمیمگیری آگاهانهتر و دقیقتر را فراهم میسازد.

هزینهی مالکیت کل و ریسکهای هر انتخاب

در انتخاب یک سیستم مدیریت انبار (WMS)، تمرکز صرف بر هزینه اولیه خرید خطای استراتژیک محسوب میشود. معیار صحیح ارزیابی، کل هزینه مالکیت (TCO) است که در برگیرنده هزینههای مجوز، پیادهسازی و یکپارچهسازی، آموزش نیروی انسانی، مهندسی مجدد فرآیندها و همچنین هزینههای مستمر نگهداشت و ارتقاء میباشد. برای کسبوکارهای نوپا با نرخ رشد بالا، راهحلهای ابری (Cloud-Based) WMS عموماً بهعنوان گزینهای بهینه و مقرونبهصرفه ارزیابی میشود. در مقابل، برای سازمانهایی با الزامات امنیتی و حاکمیتی بسیار سختگیرانه در مورد دادهها یا نیازمند سطح بالایی از سفارشیسازی، راهاندازی سیستم به صورت داخلی (On-Premise) ممکن است گزینهای اجتنابناپذیر باشد. نکته کلیدی آن است که پیادهسازی موفق یک WMS، از طریق حذف خطاهای عملیاتی، بهینهسازی جریان مواد و افزایش چشمگیر بهرهوری نیروی کار و تجهیزات، منجر به صرفهجوییهای عملیاتی قابلتوجهی میگردد که در بلندمدت، سرمایه اولیه و هزینههای عملیاتی مرتبط را جبران مینماید.

قابلیتهای کلیدی

برای درک کاربردی مفهوم سیستم مدیریت انبار (WMS)، میتوان به قابلیتهای عملیاتی آن اشاره نمود. این سیستم فرآیند ورود کالا را با انجام بازرسی و پذیرش مبتنی بر سفارشهای خرید آغاز میکند، سپس اقدام به ثبت شناسه (کد) اختصاصی نموده و با بهرهگیری از الگوریتمهای مکانیابی پویا، کالا را در بهینهترین موقعیت فیزیکی ذخیرهسازی قرار میدهد. در مرحله بعد، سیستم با استفاده از مکانیزم بازچینش (ریپلنیشمنت) خودکار، موجودی انبار را بهصورت پیشدستانه مدیریت کرده و مسیرهای جابهجایی اپراتورها را بهینه میسازد تا از تردد بیهدف در راهروها جلوگیری شود. در فرآیند برداشت، تکنیکهای موجگذاری (ویو پیکینگ) هوشمند، توالی و مسیر برداشت را کوتاهتر نموده و احتمال تداخل عملیاتی را کاهش میدهند؛ همچنین عملیات بستهبندی و تولید اسناد حمل مطابق با استانداردهای تعریفشده انجام میپذیرد. مدیریت بازگشت کالا، یکپارچهسازی با ایستگاههای کنترل کیفیت و ارائه داشبوردهای تحلیلی بلادرنگ، چرخه عملیات انبارداری را تکمیل مینمایند. این بلوغ عملیاتی است که مزایای مطرحشده برای سیستم مدیریت انبار را از سطح نظریه به عرصه نتایج ملموس تبدیل میکند.

اتوماسیون RFID در WMS

ادغام فناوری شناسایی با امواج رادیویی (RFID) در سیستم مدیریت انبار (WMS)، امکان قرائت غیرمستقیم، شمارش دورهای با دقت بالا و رهگیری دقیق در سطح شماره سریال را فراهم میسازد. تلفیق سیستمهای بینایی ماشین مبتنی بر دوربین با چارچوب WMS، منجر به شناسایی و اخطار بهموقع ناهنجاریهای فرآیند بستهبندی میگردد. پیامد این یکپارچهسازی چیست؟ کاهش محسوس نقاط انسداد و ارتقای سطح دقت عملیاتی. بهویژه در پروژههای عظیم، اتکا بر زیرساخت RFID در بستر WMS و تحلیل دادههای حاصل از آن، شفافیت بیسابقهای در ترسیم جریان مواد ایجاد نموده و بهینهسازی هوشمندانهای را در استراتژیهای برداشت و توزیع کالا محقق میکند.

تفاوت ERP و WMS و چرا یکپارچهسازی WMS با ERP حیاتی است؟

سیستم برنامهریزی منابع سازمانی (ERP) چارچوب جامعی برای مدیریت افق عملیاتی سازمان ارائه میدهد، در حالی که سیستم مدیریت انبار (WMS) بهصورت تخصصی بر بهینهسازی فرآیندهای عملیاتی درون محیط انبار متمرکز است. هر یک از این سامانهها در حوزه تخصصی خود عملکردی کارآمد ارائه میکنند، اما حداکثر اثربخشی هنگامی محقق میشود که یکپارچهسازی ساختاریافتهای بین WMS و ERP برقرار گردد. در این حالت، مؤلفههای کلیدی از قبیل سفارشگیری، کنترل موجودی، عملیات حسابداری و مدیریت حملونقل بر اساس یک منبع داده واحد و یکپارچه عمل میکنند. پیادهسازی این یکپارچهسازی از طریق رابطهای برنامهنویسی کاربردی (API) مبتنی بر پیام، منجر به حذف افزونگی در ورود دادهها، رفع تأخیرهای همگامسازی، دستیابی به دید لحظهای از موجودی و افزایش دقت پیشبینیها میگردد. پیامد این امر، تسریع در فرآیند تصمیمگیری، ارتقای سودآوری و ایجاد همزبانی و هماهنگی بین واحدهای مختلف سازمان است.

اگر سوالاتی دارید، مقاله اصول مهم در قفسه بندی مغازه پلاستیک فروشی – راهنمای تجهیز مغازه پلاسکو به شما کمک خواهد کرد.

الگوهای اجرایی یکپارچهسازی

در محیطهای عملیاتی، یکپارچهسازی WMS و ERP عموماً از دو طریق محقق میشود: اتصال مستقیم API به API، یا بهکارگیری لایه میانافزار مبتنی بر تبادل پیام. در زنجیرههای تأمین و توزیع با پیچیدگی بالا، معماری مبتنی بر رویداد (Event-Driven Architecture) این امکان را فراهم میسازد که سیستم مدیریت انبار بهصورت بلادرنگ با سایر سامانهها از جمله سیستم مدیریت سفارش (OMS)، سیستم مدیریت حملونقل (TMS) و پلتفرم فروشگاه آنلاین تعامل نماید. در چنین ساختاری، با اقدام مشتری به ثبت سفارش در وبسایت، اثر این رویداد در کسری از ثانیه در محیط انبار منعکس شده و فرآیندهای برداشت و آمادهسازی سفارش بلافاصله آغاز میگردد.

نقشهی راه پیادهسازی WMS: از مشاهدهی وضع موجود تا بهبود مستمر

پیادهسازی سیستم مدیریت انبار (WMS) را با انجام بازدید میدانی و مشاهدهی عینی آغاز نمایید: محوطهی انبار را طی کنید، مسیرهای تردد لیفتراک و پالتجک را بررسی نمایید، نقاط دریافت و صدور کالا و همچنین گلوگاههای عملیاتی را مستندسازی کنید. در مرحلهی بعد، فرآیند عملیاتی مطلوب را به صورت شماتیک ترسیم نمایید: شامل سیاستهای جایابی مبتنی بر تحلیل ABC/XYZ، محدودیتهای فیزیکی نظیر وزن و ارتفاع، الگوی برداشت کالا (منطقهای، چندسفارشی، موجی) و نیز مکانیزم بازچینش مبتنی بر آستانههای تعریفشده. سپس، به انتخاب نوع سیستم WMS اقدام نمایید: در صورت نیاز به توسعهی سریع و استقرار چابک، راهحل ابری (Cloud-based) گزینهی پیشرو است؛ و اگر سفارشیسازی پیچیده و کنترل کامل بر دادهها اولویت بالاتری دارد، گزینهی سیستم داخلی (On-premise) را مورد ارزیابی قرار دهید.

در ادامه، یکپارچهسازی WMS با سیستم برنامهریزی منابع سازمان (ERP) را با طراحی مدل دادهای منسجم آغاز کنید: شامل تعریف کدهای یکتا، استانداردسازی واحدهای اندازهگیری و تفکیک شفاف حوزههای مسئولیت. یک پروژهی پایلوت عملیاتی (و نه نمایشی) با استفاده از نیروهای واقعی، در شیفت کاری عادی و تحت سناریوهای شبیهسازیشدهی نزدیک به واقعیت اجرا نمایید. نهایتاً، از روز اول شاخصهای کلیدی عملکرد (KPI) را پایش مستمر کنید: دقت ثبت موجودی، زمان چرخهی تکمیل سفارش، بهرهوری نیروی عملیاتی، نرخ تحویل بهموقع و کامل (OTIF) و درصد مرجوعیهای ناشی از خطا در ارسال. همین چرخهی اندازهگیری و پایش، محرک بهبود مستمر فرآیندها خواهد بود و مزایای عملیاتی سیستم مدیریت انبار را به تدریج و به صورت فزاینده محقق میسازد.

آموزش و مدیریت تغییر؛ تفاوت نصب نرمافزار با تغییر شیوهی کار

شفاف و بیپرده: در صورتی که کاربران احساس کنند فرآیندهای کاری آنها پیچیدهتر یا دشوارتر شده است، حتی کارآمدترین سیستم مدیریت انبار (WMS) نیز با شکست مواجه خواهد شد. بنابراین، اجرای یک برنامه آموزشی تدریجی، مستندسازی فرآیندها به زبانی ساده و قابل درک، و همچنین حضور مربیهای مجرب در شیفتهای ابتدایی بهرهبرداری را باید امری حیاتی تلقی نمود. در فرآیند استقرار سامانه WMS، تمرین عملی فرآیند اسکن، شبیهسازی و کار با سناریوهای با تکرار بالا، و رفع سریع و مؤثر نواقص و اشکالات، پایههای اعتماد و پذیرش را در تیم عملیاتی تقویت میکند. در این مسیر، رعایت اصول علمی و فنی چیدمان و طبقهبندی کالا (Slotting) در انبار نیز از اهمیت راهبردی برخوردار است.

ریسکها و پیشنیازها: صادقانه و بیتعارف

موفقیت هر استقرار سیستم مدیریت انبار (WMS) در گرو غلبه بر سه چالش بنیادین است. ابتدا، یکپارچگی و صحت دادههای پایه: وجود کدهای تکراری یا چندگانه برای یک کالا، ناهمگونی در واحدهای اندازهگیری و فقدان اطلاعات حیاتی مانند ابعاد و وزن دقیق، بنیان هر عملیات را تضعیف میکند. دوم، زیرساخت شبکهای ناپایدار: پوشش ناقص یا ضعیف شبکهی بیسیم (Wi-Fi) در محیط انبار، منجر به قطعیهای مکرر در فرآیند اسکن و اخلال در گردش بلادرنگ اطلاعات میگردد. سوم، عامل انسانی: مقاومت کاربران در برابر تغییر فرآیندهای سنتی و پذیرش روشهای کاری جدید مبتنی بر سیستم.

راهحل جامع، اجرای یک برنامهی اصلاحی ساختاریافته پیش از راهاندازی نهایی (Go-Live) است. این برنامه شامل پاکسازی، استانداردسازی و تکمیل دادههای پایه، اجرای ممیزی دقیق پوشش شبکهی بیسیم و رفع نقاط کور، و همچنین طراحی یک برنامهی آموزشی تدریجی و کاربرمحور است. اجرای یک پروژهی پایلوت در محدودهای کنترلشده، با هدف شناسایی و رفع نواقص عملیاتی قبل از تعمیم به کل مجموعه، گامی حیاتی محسوب میشود.

با رعایت این اصول، منافع عملیاتی WMS—از جمله دقت موجودی، شفافیت گردش کالا و بهرهوری نیروی کار—در کوتاهمدت محقق شده و پذیرش سیستم توسط تیم عملیات انبار به دست میآید، حتی اگر در برخی محاورات، تلفظ یا نگارش مصطلح قدیمی همچنان مورد استفاده قرار گیرد.

آیندهی WMS: از گزارشگر به تصمیمیار

آیندهی سامانههای مدیریت انبار فراتر از نمایش صرف وضعیتها خواهد بود؛ این سامانهها مسیرهای پیکینگ را بر اساس تحلیلهای لحظهای از تراکم عملیاتی پیشنهاد میدهند، جابهجایی هوشمند کالاهای پرچرخش به موقعیتهای بهینه (نقاط طلایی) را مدیریت میکنند و کمبود موجودی را پیش از وقوع، پیشبینی مینمایند. سامانههای مدیریت انبار مبتنی بر ابر با بهرهگیری از قابلیتهای یادگیری ماشین، با سهولت بیشتری ارتقا مییابند و یکپارچهسازی آنها با سامانههای برنامهریزی منابع سازمانی، دادههای مالی و فروش را مستقیماً به مدلهای پیشبینیکننده تزریق میکند. هرچه استقرار سامانه مدیریت انبار با دقت و صحت بیشتری انجام پذیرد، دستیابی به این آینده سریعتر و با کیفیت بالاتری محقق خواهد شد. تلفیق این روندهای پیشرفته، مزایای عملیاتی سامانه مدیریت انبار را به یک برتری رقابتی پایدار و متمایز تبدیل میکند.

جمعبندی اجرایی

در صورت پرسش مجدد پیرامون چیستی سیستم مدیریت انبار (WMS)، تعریف کاربردی آن به شرح زیر است: یک راهکار نرمافزاری تخصصی که عملیات انبارداری را از حالت واکنشی به وضعیت پیشکننده ارتقا میدهد. پیادهسازی اثربخش WMS منجر به کاهش زمان چرخه تکمیل سفارش، افزایش صحت موجودی به سطح بهینه و تحقق مزایای ملموس در شاخصهای مالی و رضایت مشتری میگردد. مراحل آغازین استقرار نیز شامل موارد ذیل است: انجام تحلیل وضعیت موجود، تدوین فرآیندهای هدف، ارزیابی و انتخاب از میان گونههای مختلف WMS با توجه ویژه به راهکارهای مبتنی بر ابر در محیطهای با رشد پویا، یکپارچهسازی سامانه با نرمافزار برنامهریزی منابع سازمان (ERP) و اجرای پروژه پایلوت بهمنظور شناسایی و رفع نقاط ضعف. بدین ترتیب، مسیر تحول به سمت یک انبار هوشمند، ایمن و دارای بازده اقتصادی مطلوب آغاز میشود.