با استقرار نخستین المان عمودی، فرآیند از مرحله مونتاژ ساده فراتر رفته و وارد فاز اجرای سازهای میگردد. از این نقطه به بعد، هرگونه خطای جزئی در اجرا میتواند منجر به توقف عملیات یا حتی بروز حادثهای جانی شود. لذا رعایت اصول ایمنی در نصب سازههای قفسهبندی انبار میبایست به عنوان محور اصلی در تمامی مراحل، از طراحی و تدارکات تا استقرار، تحویل و آموزش پرسنل، مدنظر قرار گیرد. التزام به این اصل، اولویتبندی و ضرورت اقداماتی نظیر کنترل شاقول دقیق ستونها، اعمال گشتاور صحیح در بستهای اتصال، نصب پینهای قفلکننده تیرها و همچنین درج برچسبهای ظرفیت مجاز را به وضوح تعیین مینماید.

در این نوشتار، ایمنی در فرآیند نصب قفسههای انباری به صورت نظاممند و از جنبههای مختلف شامل پیشنیازها، رعایت استانداردهای فنی، مراحل اجرای نصب، کنترل کیفیت، تحویل مطمئن، برنامههای بازرسی دورهای و نیز اشتباهات متداول، مورد بررسی قرار میگیرد.

چرا ایمنی نصب قفسه پیچ و مهره ای مهم است؟

انبار به مثابه یک زیستبوم پویا عمل میکند؛ در آن لیفتراکها عملیات مانوری انجام میدهند، جریان سفارشها به صورت موجگونه تنظیم میشود و نیروی انسانی به تناوب جایگزین میگردد. در صورتی که پروتکلهای نصب ایمن مورد غفلت واقع شوند، حتی انحرافات جزئی در شاقولی ستونها، گشتاورهای غیریکنواخت در اتصالات پیچی یا حذف یک المان به ظاهر کماهمیت مانند پین ایمنی، میتواند موجب اعمال ضربات متناوب، کمانش موضعی در اعضا و در نهایت فروپاشی سازه شود. ضمناً، مقررات عمومی ایمنی و بهداشت حرفهای بر ضرورت عاری بودن مسیرهای تردد از موانع، نشانهگذاری استاندارد معابر و رعایت فواصل ایمنی (کلیرنس) در حین بهکارگیری ماشینآلات حمل و نقل تأکید دارند و این اصول در مرحله اجرایی نیز کاملاً لازمالاجرا هستند.

استانداردها و چارچوبهای مرجع

برای تحقق عملیاتی شعارهای ایمنی، ضروری است که فرآیند نصب سازههای قفسهبندی انبار در چارچوب الزامات کمی و قابل ارزیابی تعریف شود. هنگامی که رعایت اصول ایمنی در نصب این سازهها بر مبنای اسناد معیار و استانداردهای مرجع صورت پذیرد، هم کیفیت خروجی پروژه ارتقاء مییابد و هم سطح ریسکهای عملیاتی بهطور محسوسی کاهش پیدا میکند. این استانداردها، مسیر اجرای صحیح فرآیند نصب، بازرسی سیستماتیک و پروتکل رسیدگی به نواقص و آسیبها را به وضوح ترسیم نموده و نکات ایمنی را از سطح توصیههای کلی به دستورالعملهای اجرایی دقیق و عملیاتی تبدیل مینمایند. بهطور مشخص:

EN 15635 (اروپا): راهنمای بهرهبرداری و نگهداری سیستمهای ذخیرهسازی فولادی؛ با تأکید بر آموزش اپراتور، برنامهریزی بازرسیهای دورهای، مستندسازی و مدیریت آسیبها و اجرای اقدامات اصلاحی.

ANSI/RMI MH16.1 (ایالات متحده): الزامات طراحی، ساخت، آزمون و بهرهبرداری قفسههای فولادی؛ شامل تعیین ظرفیتهای مجاز، تلرانسهای مجاز نصب و ضرورت مستندسازی کامل برای تضمین ایمنی در حین اجرای نصب.

کدهای SEMA (بریتانیا): دستورالعملهای عملیاتی برای فازهای طراحی، نصب، تحویلگیری نهایی، درجهبندی آسیبها و کنترل تلرانسها؛ به عنوان مرجع میدانی برای تیمهای نصب و بازرسی.

پیش از نصب چه باید کرد؟

اجرای موفقیتآمیز یک پروژه قفسهبندی با تعیین دقیق بارهای وارده، ارزیابی ویژگیهای مکانیکی بستر و طراحی جزئیات اتصالات آغاز میگردد. عیار سطحی و انحرافات مجاز کف تأثیر مستقیمی بر استقرار عمودی ستونها و عملکرد سازه تحت بارگذاری دارد؛ از این رو، پیش از آغاز عملیات اجرایی، پایش و ثبت این پارامترها با تجهیزات اندازهگیری دقیق الزامی است. مطابق با استانداردهای EN 15620 و EN 15635، انتخاب صفحات پایه و مهارهای مناسب با توجه به مقاومت فشاری بتن، تدوین نقشهچینش با در نظرگیری فواصل جانبی و عمقی مورد نیاز پالتها، و همچنین تهیه برچسبهای ظرفیت مجاز برای هر دهانه، از ملزومات پایهای جهت تضمین ایمنی در فرآیند نصب سازههای انبارداری بهشمار میآیند و زیربنای مستحکمی برای ایمنی عملیات نصب قفسههای انباری فراهم میسازند.

در اینجا میتوانید اطلاعات کاملتری درباره رنگ قفسه فروشگاهی بیابید.

در حین نصب چه باید کرد؟

محل استقرار صرفاً به عنوان کارگاه مونتاژ پیچ و مهره تعریف نمیشود، بلکه به عنوان نقطه تلاقی عملیاتی تیم نصب با تجهیزات بالابر و جریان کاری روزانه عمل میکند، که منطبق بر اصول طراحی انبار به منظور مدیریت تداخلات و ارتقای ایمنی است. رعایت محدودیتهای حرکتی تحت بار سنگین و کنترل زوایای انحراف (تیلت) و چرخش در مجاورت قفسهها، احتمال برخورد با ستونهای تازه مستقر شده را کاهش داده و کیفیت فرآیند تحویل را افزایش میدهد. همزمان، پارامترهای گشتاور عملیات سفتکاری، هممحوری تیرها، شاقولی ستونها و نصب صحیح پینهای ایمنی میبایست در هر فاز اجرایی پایش و ثبت گردد تا مستندات کنترل کیفیت گویای رعایت پروتکلهای ایمنی به عنوان یک رویه اجرایی الزامی در نصب سیستمهای انبارداری باشد.

محدوده نصب میبایست از مسیرهای تردد لیفتراک تفکیک شده و راهروهای امن به صورت واضح و متمایز علامتگذاری شوند تا از بروز هرگونه تداخل جلوگیری گردد. انتصاب یک ناظر ایمنی و پایش مستمر با استفاده از چکلیستهای ساختاریافته جهت تکمیل اسناد مرتبط ضروری است. در آموزش پرسنل، از بیانی ساده و کمّیپذیر استفاده شود و در طراحی دستورالعملها، همواره اهداف و شاخصهای کنترلی به وضوح تعریف گردد. همچنین در فرآیند مستندسازی، ارتباط هر آیتم کنترلی با اجزای سازنده قفسهبندی (راک) باید به صراحت ذکر شود تا ردیابی تغییرات و عملیات نگهداشت آتی تسهیل گردد.

نکات ایمنی هنگام نصب قفسه انباری

مدیریت محیط کار و مسیرهای عبور

مبدا تحقق صحیح پروتکلهای ایمنی در فرآیند استقرار سیستمهای قفسهبندی انبار، پاکسازی موشکافانه محیط کار و نشانهگذاری واضح مسیرهای تردد میباشد. راهروهای اصلی باید همواره عاری از هرگونه مانع و به وضوح قابل تشخیص باقی بمانند تا از هرگونه تداخل بین پرسنل نصب و تردد تجهیزات بالابر جلوگیری شده و کلیه ابزارها در نواحی امن مستقر گردند. با بهکارگیری نوارهای هشداردهنده، تابلوهای راهنما، نشانهگذاری کف و تفکیک محدوده عملیات از معابر اصلی، روانسازی جریان کاری محقق شده و کیفیت تحویل پروژه ارتقا مییابد. این نظم اولیه، به مثابه چرخدنده پنهان ایمنی در نصب قفسههای انباری است و پیش از آغاز هرگونه فرآیند مونتاژ میبایست استقرار یابد.

برای نهادینهسازی این روال، هماهنگی و یکپارچگی تیم از طریق آموزش تخصصی نصب سیستمهای راک الزامی است تا هر اپراتور از نحوه تعریف ورود و خروج مواد، محل استقرار موقت پالتها، مسیرهای تخلیه اضطراری و محدودههای ممنوعه آگاهی کامل داشته باشد. زمانی که این چارچوب اجرایی از ابتدای پروژه جاری شود، ایمنی در نصب قفسهبندی انبار از یک مفهوم نظری به یک رفتار عملیاتی پایدار تبدیل خواهد شد.

تداخلات لیفتراک و نصب

در مرحله عملیاتی، نظارت بر سرعت و مسیرهای تردد لیفتراک میبایست بهصورت همزمان در قالب مستندات مدون و پایش میدانی اعمال گردد. راهروهای اختصاصی نصب میبایست با استفاده از موانع موقت، مخروطهای ایمنی و تابلوهای اخطار از مسیرهای تردد عمومی تفکیک شوند تا ریسک برخورد اولیه به حداقل ممکن کاهش یابد و زیرساخت ایمنی در فرآیند نصب قفسههای پیچ و مهرهای تقویت گردد.

آموزش اپراتورها جهت پرهیز از شیبدهی (تیلت) رو به جلو در ارتفاعات، ممنوعیت جابهجایی با بار مرتفع در کریدورهای نصب و الزام به توقف کامل پیش از تغییر مسیر در مجاورت قابهای قفسه، موجب مهار رفتارهای عملیاتی پرریسک میگردد. اجرای این الزامات میبایست منطبق بر استانداردهای نصب قفسههای انباری و در چارچوب دستورالعملهای شفاف مبتنی بر اصول نصب سیستمهای انبارداری صورت پذیرد تا مسیرهای تعریفشده، محدودیتهای سرعت مجاز و نقاط توقف اجباری به رویههای عملیاتی نهادینه تبدیل شوند و در نهایت، کیفیت اجرای پروژه بدون تنش و رویدادهای ایمنی تضمین گردد.

توصیه میشود به مطالعه مقاله خرده فروشی مدرن چیست؟ راهنمای کامل برای موفقیت در سال ۲۰۲۵ ادامه دهید.

ابزار و تجهیزات لازم

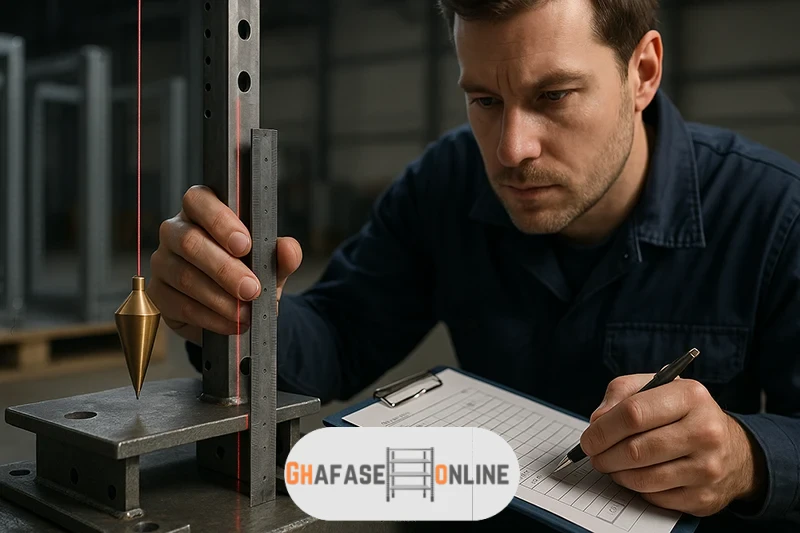

تحقق الزامات ایمنی در فرآیند نصب قفسههای انباری، منوط به رعایت کامل دستورالعملهای مرتبط با استفاده از تجهیزات حفاظت فردی است. پرسنل اجرایی ملزم به همراه داشتن و بهکارگیری مستمر کلاه ایمنی، کفش کار، دستکش مقاوم در برابر برش و عینک حفاظتی در تمامی مراحل عملیاتی میباشند. ابزارآلات مورد استفاده میبایست تحت کالیبراسیون دورهای قرار گیرند تا صحت و قابلیت اتکای خروجی فرآیند نصب تضمین گردد. بهکارگیری گشتاورسنج تاییدشده برای سفتکاری پیچهای مهاربند، استفاده از تراز لیزری شاقول برای استقرار دقیق ستونها و نیز بهرهگیری از ارتفاعسنج جهت کنترل یکنواختی فواصل تیرها، از جمله اقدامات ضروری در این حوزه محسوب میشوند.

ثبت مستند و نظاممند کلیه مراحل اجرا، امکان راستیآزمایی و نظارت بر رعایت پروتکلهای ایمنی در نصب قفسههای انباری را فراهم میآورد. در پروژههایی که اتصالات به روش پیچ و مهرهای صورت میپذیرد، توجه به دستورالعملهای تخصصی ایمنی نصب قفسههای پیچ و مهرهای اجتنابناپذیر است. انتخاب گرید مناسب پیچها، اجرای سفتکاری بر اساس مقادیر گشتاور توصیهشده و نیز بازرسی پس از اعمال پیشبارگذاری، میبایست به عنوان رویهای استاندارد و روزمره در تیم اجرایی نهادینه شود.

تلرانسهای نصب و همراستایی

تلرانس به محدوده مجاز انحراف بین شرایط ایدهآل تعریفشده در مرحله طراحی و وضعیت تحققیافته در مرحله اجرا اطلاق میشود. در سازههای قفسهبندی انبار، این پارامتر شامل موارد زیر است: تلرانس شاقولی ستونها بر حسب میلیمتر بر متر ارتفاع، تلرانس هممحوری قابها در امتداد محور طولی راهرو، تلرانس ترازی تیرها که خود به انحراف تراز دو انتهای یک تیر و نیز اختلاف تراز بین تیرهای مجاور تقسیمبندی میشود، و در نهایت تلرانس موقعیتیابی پایهها نسبت به شبکه محورهای طراحی.

انحرافات جزئی در صورت عدم کنترل و اصلاح، در ارتفاعات زیاد به جابجاییهای قابلتوجه تجمعی تبدیل شده، نقاط تماس پالت با تیر و ستون را دچار تغییر میکنند و منجر به ایجاد کانونهای تمرکز تنش میشوند. بر این اساس، در فرآیند تحویلگیری، الزامی است کلیه تلرانسها با استفاده از تجهیزات دقیقی نظیر تراز لیزری، شاقول خطکش و متر فولادی اندازهگیری و ثبت شوند. هر گونه انحراف شناساییشده یا باید از طریق عملیات شیمگذاری زیر صفحه پایه، رهاسازی و بازسفتکردن اتصالات اصلاح گردد، یا در صورت نیاز به اقدام اصلاحی آتی، بهصورت مستند و زمانبندیشده ثبت و پیگیری شود.

این نظارت و کنترل سختگیرانه، هسته مرکزی ایمنی در فرآیند نصب قفسههای انباری محسوب شده و بهطور مستقیم ریسک حوادثی نظیر برخورد ناخواسته تجهیزات، گیرکردن پالتها و پدیده کمانش موضعی را کاهش میدهد که از جمله مخاطرات شایع در سیستمهای قفسهبندی انبار به شمار میروند.

اتصالات، پینهای ایمنی و قفلها

عدم وجود حتی یک پین ایمنی بر روی تیر، خطر جابجایی ناگهانی تیر در اثر ارتعاشات ناشی از بار را افزایش داده و مسیر بارگذاری را در شرایط ناپایدار قرار میدهد. جهت تضمین ایمنی در فرآیند نصب قفسههای انباری، راستیآزمایی سلامت پینها و صحت استقرار آنها در هر دهانه الزامی است و نتایج این بازرسی میبایست در فرمهای کنترل مربوطه ثبت گردد. استانداردهای حرفهای نظیر SEMA و راهنماهای آموزشی RMI بر اهمیت نصب صحیح و بازرسی دورهای این قطعه با ابعاد کوچک اما حیاتی تأکید نموده و حذف یا جایگزینی آن با قطعات غیراستاندارد را مجاز نمیدانند.

برای گسترش دانش خود، مقاله چیدمان قفسه سوپرمارکت را مطالعه کنید.

اگر سوالاتی دارید، مقاله به حداکثر رساندن فضا در قفسه فروشگاه به شما کمک خواهد کرد.

در صورتی که در مرحله اجرا استفاده از پین جایگزین بهصورت موقت اجتنابناپذیر باشد، مستندسازی این رویداد در مرحله تحویلگیری ضروری است و پین غیراستاندارد میبایست در اسرع وقت با قطعه تأییدشده تعویض گردد تا انطباق با اصول ایمنی نصب قفسههای انباری و حفظ ایمنی حین عملیات نصب مخدوش نشود. این رویکرد بهعنوان بخشی از الزامات ایمنی در نصب قفسههای انباری، مانع بروز بسیاری از حوادث در مراحل اولیه بهرهبرداری میگردد.

فاصلههای ایمن بار، پالت و تیر

تنظیم نادرست فواصل جانبی و عمقی پالتها میتواند منجر به برخورد ناخواسته بار با ستونها یا پالتهای مجاور گردد و اولین آسیبها از همان مراحل ابتدایی بهرهبرداری ظاهر شود. دستورالعملهای موسسه RMI تصریح مینماید که فاصله کم، ریسک تصادم را افزایش میدهد و فاصله بیش از حد نیز موجب اتلاف فضای مفید و کاهش راندمان چیدمان میگردد. در نتیجه، تعیین فواصل هدف بر اساس نقشههای تأییدشده و کنترل میدانی آنها با استفاده از شابلونهای دقیق و ثبت نتایج در گزارشهای تحویل، از اصول پایه ایمنی در نصب قفسههای انباری محسوب شده و پیشنیاز ضروری برای اجرای ایمن عملیات نصب به شمار میرود.

محافظت از ستونها و لبهها

نصب گاردریلهای محافظ ستون، نردههای ایمنی و ضربهگیرهای انتهای راهرو میبایست بهعنوان بخشی الزامی و جداییناپذیر از اقلام پایه در نظر گرفته شده و تحویل گردد، نه بهعنوان یک آیتم اختیاری یا الحاقی. مشاهدات و دادههای میدانی حاکی از آن است که بیشترین حجم آسیبهای سازهای و تصادفات در نقاط پرتردد نظیر تقاطعها و همچنین در زوایای انتهایی مسیرها رخ میدهد. اجرای پیشگیرانه و اولیه این محافظها، در واقع سرمایهگذاری اندکی است که از هزینههای سنگین تعمیرات و خسارات آتی جلوگیری نموده و ضمن ارتقای ضریب ایمنی، پایداری و ثبات عملیاتی در فرآیند نصب و بهرهبرداری از قفسهبندی انبار را تضمین میکند.

پس از نصب چه باید کرد؟

ایمنی یک وضعیت ایستا محسوب نمیشود، بلکه یک فرآیند پویا و مستمر است. استاندارد EN 15635 و دستورالعملهای انجمن صنایع انبارداری (RMI) بر مؤلفههای کلیدی از جمله آموزش اپراتور، پیادهسازی برنامههای بازرسی ساختاریافته و اجرای ممیزیهای ادواری تأکید دارند. طبقهبندی سطوح خطر، تعیین اقدامات اصلاحی و مستندسازی فرآیندها، از رویههای ضروری در این چارچوب به شمار میروند. بازرسیهای دورهای نه تنها در پیشگیری از رویدادهای ناخواسته نقش دارند، بلکه اطمینان میدهند که سیستم همواره با الزامات طراحی و معیارهای عملیاتی تطابق دارد. همچنین، در صورت تغییر در کاربری فضای ذخیرهسازی یا جابجایی تجهیزات، ارزیابی مجدد و بهروزرسانی سیستم ایمنی ضروری است.

توصیه میکنیم حتماً مقاله پرفروش ترین قفسه برای انباری خانگی و تجاری در سال ۱۴۰۳ را مطالعه کنید.

خطاهای رایج در پروژههای نصب

استفاده از اجزای سازهای با منشأ و مشخصات فنی ناهمگون، اتصال تیر و ستون با برندهای متفاوت، حذف مهاربند (انکر) در دهانههای با بارگذاری محدود، عدم توجه به تراز و یکنواختی سطح فونداسیون، اجرای اتصالات بدون استفاده از پینهای ایمنی، عدم رعایت فواصل و فاصلههای آزاد (کلیرنس) تعیینشده در طراحی و همچنین اعمال بارهای فراتر از ظرفیت مجاز مندرج در تابلوهای مشخصات، از رایجترین خطاهای اجرایی محسوب میشوند که بهطور مستقیم بر کیفیت نهایی پروژه تأثیر منفی گذاشته و آن را تضعیف میکنند. بررسی مستندات فنی معتبر و همچنین مشاهدات تجربی در محل اجرا حاکی از آن است که هر یک از این اشتباهات میتواند بهعنوان محرکی برای ایجاد یک زنجیره از خرابیهای ثانویه عمل نموده و در نهایت منجر به توقف کامل فرآیندهای عملیاتی گردد.

این موضوع را بهتر بشناسید با مطالعه لیست تولیدکنندگان قفسه فروشگاهی.

توصیه میکنیم حتماً مقاله راهنمای انتخاب بهترین قفسه برای انبار صنعتی {مدلهای 1404} را مطالعه کنید.

جمعبندی و پیشنهادهای عملی

در نهایت، با ایجاد زیرساخت مناسب، مدیریت جریان بار، کنترل تلرانسهای مجاز و مستندسازی جامع، پایهای مستحکم و قابل اعتماد برای عملیات پیریزی میشود. در مواردی که برای برخی از پرسنل، تعریف و کارکرد قفسههای پیچ و مهرهای به طور کامل شفاف نیست، فرآیند نظاممند آموزش و مستندسازی، موجب شفافسازی دقیق تعاریف سامانه، مشخصات فنی ظرفیتهای باربری و پروتکلهای نصب و راهاندازی میگردد.

توصیه میکنیم حتماً مقاله راهنمای طریقه نصب قفسه پیچ و مهره ای انبار را مطالعه کنید.

راهکار اجرایی پیشنهادی عبارت است از: تعیین یک مسئول ایمنی تخصصی قفسهها از ابتدای پروژه، با تأکید بر رعایت بیچون و چرای اصول ایمنی در نصب قفسههای پیچ و مهرهای؛ نگهداری و دسترسیپذیری دائمی دفترچه محاسبات سازه و نقشههای اجرایی؛ ثبت و ارزیابی سیستماتیک هرگونه ضربه یا بارگذاری غیرعادی؛ و اجرای هرگونه تغییر در کاربری یا پیکربندی تنها پس از اخذ تأییدیه کتبی از سازنده یا مهندس ناظر صلاحیتدار. این رویکرد، عینیت بخشیدن و نهادینهسازی فرهنگ ایمنی در ساختار سازمان محسوب میشود.